關鍵詞:SiCf/SiC;Si/Yb2Si2O7 雙層涂層;真空等離子噴涂;環境障涂層;結合強度

碳化硅纖維增韌碳化硅陶瓷基復合材料(SiC fiberreinforced SiC ceramic matrix composites,SiCf/SiC)具有良好的高溫力學性能和低密度等特點,已成為先進航空發動機熱端部件重要的候選材料之一。在 航 空 發 動 機 服 役 環 境 下 , SiCf/SiC 氧 化 生 成 的SiO2 與水蒸氣反應,生成揮發性的 Si—O—H(如Si(OH)4),導致材料性能迅速衰退。目前提高 SiCf/SiC性能穩定性的最有效方法是在其表面制備環境障涂層( Environmental barrier coating, EBC)。涂層結合強度包括涂層與基體之間的黏結強度以及涂層自身的內聚強度,是評價涂層質量的重要指標。在 EBC 涂層與 SiCf/SiC 的結合強度研究方面,國內外研究報道較少。國內方面,焦春榮等人采用大氣離子噴涂技術在 SiC 陶瓷片表面制備了Si/BSAS 雙層涂層,涂層與基材的結合強度最高可達29.8 MPa,斷裂發生在 SiC 基材與 Si 粘結層之間以及 Si 粘結層內部,但 SiC 陶瓷片與 SiCf/SiC 復合材料結構和性能差別較大。黃小忠等人采用大氣等離子噴涂技術在 SiCf/SiC 基材表面制備了 Si/莫來石/Yb2SiO5 三層涂層,涂層結合強度為 12.28 MPa。王文軍等人采用激光刻蝕方法處理 SiCf/SiC 表面, 然后采用大氣等離子噴涂技術制備了 Si/3Al2O3·2SiO2/ Yb2SiO3 涂層,涂層的結合強度為 6.15 MPa。這兩個報道均以 SiCf/SiC 為基材,但與 SiC 陶瓷片表面制備的 EBC 涂層結合強度相差較大。國外學者則重點研究了沉積 EBC 涂層的 SiCf/SiC 試樣彎曲強度、剪切強度,未見結合強度相關的報道。為保證涂層服役期間的可靠性, 有必要在 SiCf/SiC 基材上制備高結合強度的 EBC 涂層,并分析試樣在拉伸過程中的失效原因。

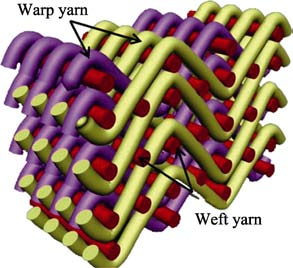

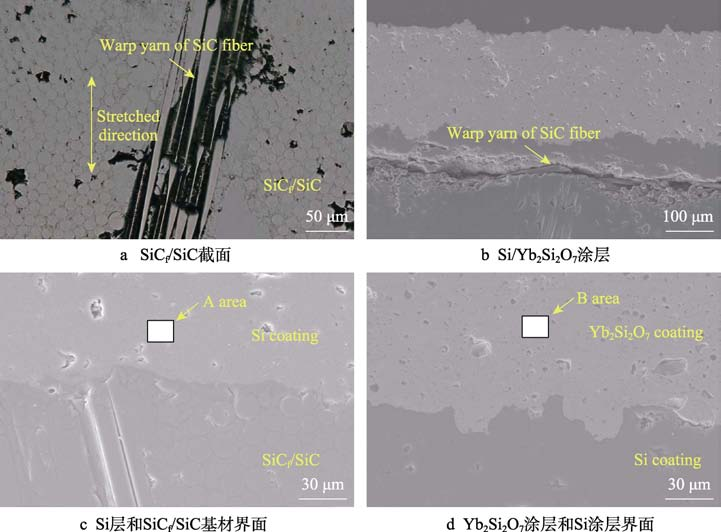

SiCf/SiC 復合材料的制造方法為有機前驅體浸漬熱解( Polymer Impregnation and Pyrolysis, PIP),其預制體編織方式為 2.5D 編織, SiC 纖維采用彎交淺聯方式編織,其結構如圖 1 所示。預制體的緯向纖維束基本為平直纖維束,無任何擾動,而經向纖維束以緯向纖維束為基軸,呈 S 形連續擾動分布。預制體的尺寸約為 200 mm×150 mm×30 mm,編織好后采用CVD 法制備 PyC 界面層,然后利用主鏈含 Si 和 C 的有機前驅體溶液浸漬預制體,經交聯固化成形后,高溫燒結成 SiC 基體。復合材料拉伸試樣尺寸為 ?25 mm×5.5 mm, 試樣的拉伸方向平行于厚度( 5.5 mm) 方向。為了更好地考核涂層的結合性能,加工后的試樣5.5 mm方向平行于預制體的徑向, ?25 mm 的面平行于預制體的緯向。

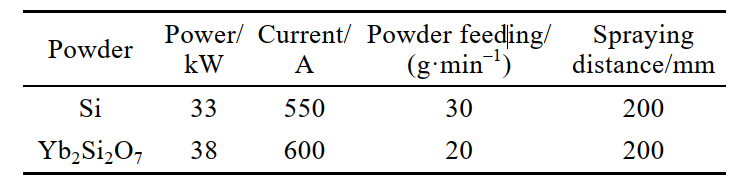

表 1 噴涂工藝參數

圖 2 SiCf/SiC 表面涂層的宏觀照片

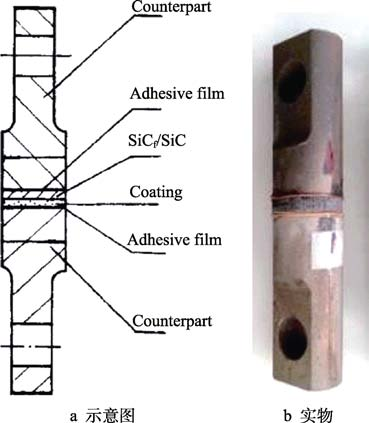

圖 3 粘結后的試樣

|

Yb2O (s)+ 2SiO2(s)→Yb2Si2O7(s) Yb2O3(s) + SiO2(s)→Yb2SiO5(s) |

(1) (2) |

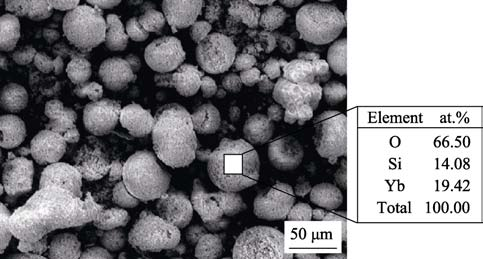

圖 6 SiCf/SiC 復合材料和 Si/Yb2Si2O7 涂層的截面顯微結構

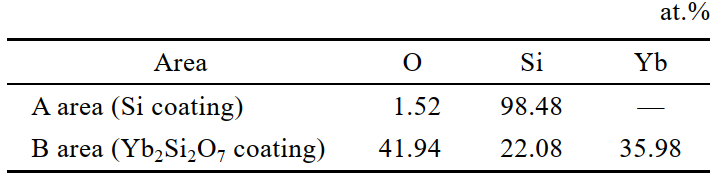

表 2 選區內的 EDS 能譜(原子比/%)

Yb2Si2O7(l) →Yb2SiO5(l) + SiO2(g) (3)

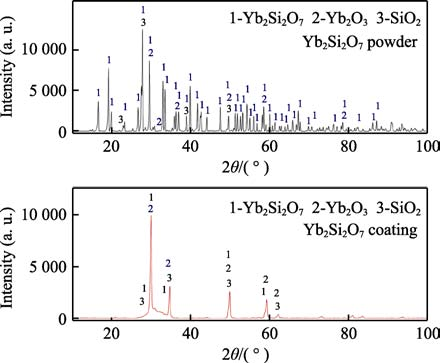

圖 8 Yb2Si2O7 涂層和 Yb2Si2O7 粉的 XRD 圖譜

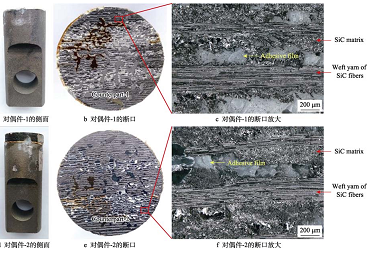

首先測試了 SiCf/SiC 復合材料的拉伸強度,測試方法參照的是熱噴涂涂層結合強度試驗方法。SiCf/SiC 復合材料的平均拉伸強度為(32.41±3.52) MPa。SiCf/SiC 復合材料拉伸試驗后的宏觀與斷面形貌如圖 9 所示。可以發現,對偶件-1(見圖 9a)的上方沒有明顯厚度的 SiCf/SiC 復合材料,對偶件-2(見圖9d)上方粘有 SiCf/SiC 復合材料試樣。從 2 個對偶件的側面觀察可知,復合材料在拉伸過程中,斷裂位置主要在材料表面。2 個斷面的宏觀斷口(見圖 9b、 e)均有白色的粘結膠和條狀紋路。從斷口高倍形貌(見圖 9c、 f)可以看到絲狀的緯向 SiC 纖維、粘結膠和灰黑色的 SiC 基體,表明 SiCf/SiC 復材在拉伸過程中,復材表面部分緯向的 SiC 纖維沿拉伸方向被拉開,SiC 基體和粘結膠發生了斷裂。

筆者課題組前期的研究表明,當試樣的厚度方向(拉伸方向)平行于復合材料的緯向時,復材的拉伸強度約為 15 MPa。本文中試樣的厚度方向平行于復合材料的徑向,當沿厚度方向拉伸時,沿拉伸方向含有較多順著拉伸方向的纖維束, 所以拉伸時顯示的復材強度較高。在粘樣過程中,粘結膠部分粘到了徑向纖維束,本文選用的 SiC 纖維抗拉強度為 2.2~2.6 GPa,強度極高,粘結用膠膜抗拉強度約 70 MPa。在拉伸過程中,徑向纖維束應不會被拉斷,與其接觸的粘結劑會被拉斷,所以斷口有白色的粘結膠。拉伸方向垂直于緯向纖維束所在的平面, SiC 基體之間的結合強度較低,因此在拉伸過程中,復合材料表面緯向纖維之間的 SiC 基體會被拉開,從而使表面緯向纖維發生剝離。

Si 涂層與 SiCf/SiC 復合材料結合強度的平均值為(30.48±4.43) MPa,與復合材料自身的拉伸強度接近,說明 Si 涂層和復合材料結合良好。本文中 Si 層的結合強度已達到焦春榮等報道 BSAS 環境障涂層的結合強度值( 29.8 MPa)。

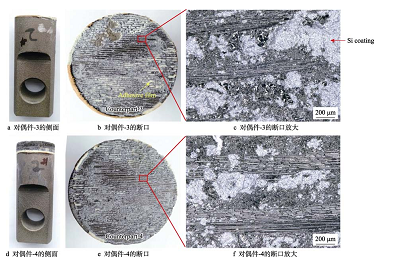

Si 涂層拉伸試驗后的宏觀與斷面形貌如圖 10 所示。對偶件示。對偶件-3(見圖 10a)側面上方沒有明顯厚度的SiCf/SiC 復合材料或 Si 涂層,對偶件-4(見圖 10d)側面上方粘有試樣。從對偶件側面觀察可知,加有Si 涂層的復合材料在拉伸過程中, 斷裂位置主要在涂層或者涂層與復合材料的界面位置。在 2 個斷面的宏觀斷口(見圖 10b、 e)均可以看到條狀紋路和粘結膠,由于粘有 Si 涂層,粘結膠的顏色較淺。在斷口放大形貌(見圖 10c、 f)觀察到 Si 層、大量絲狀緯向 SiC 纖維和灰黑色 SiC 基體。以上觀察結果表明,含 Si 層的 SiCf/SiC 復材在拉伸過程中,部分 Si 層、復材的 SiC 基體、粘結膠都發生了斷裂,且復材表面部分緯向的 SiC 纖維沿拉伸方向被拉開。

Si 涂層與復材結合良好的主要原因是,第一,選用的復材加工方式合理, SiCf/SiC 復合材料順著拉伸方向強度較高。課題組前期研究結果顯示,若拉伸強度較低的復合材料表面噴涂 Si 層,拉伸時復合材料中間位置可能會被拉斷,因此若想得到高的涂層結合強度數值,選定一個拉伸方向強度高的基材很重要。第二,本文涂層制備技術合理, Si 在高溫下容易氧化,采用真空等離子噴涂,噴涂過程中能有效減少氧化物雜質,有助于提高涂層的致密性,減少氣孔等缺陷,對涂層與基體之間的黏結強度以及涂層自身的內聚強度有利;同時高的真空度有利于 SiCf/SiC 復合材料表面保持良好的潔凈度,進而提高涂層與基體之間的黏結強度。第三,文獻中報道的 SiCf/SiC、 Si 的熱膨脹系數分別為 4.5×10–6~5.5×10–6 ℃–1、3.5×10–6~4.5×10–6 ℃–1,兩者熱膨脹系數相近,熱匹配性能較好。Si 涂層的制備過程是將 Si 粉在等離子焰流下加熱至熔融或半熔融,沉積到 SiCf/SiC 復合材料表面,然后冷卻的過程;噴涂材料在制備過程中的應力隨著熱膨脹系數的差別有所不同, Si 和 SiCf/SiC 復合材料的熱匹配性能好,可有效緩和制備過程中的熱應力,對涂層結合強度的提高起到積極作用。第四,結合金相照片和相關文獻可知, Si 涂層與 SiC 的化學相容性好,在噴涂過程中,有利于 Si 涂層在復合材料表面的鋪展及結合。

通過對比圖 10 和圖 11 斷面照片可知,相較于Si 單層涂層, Si/Yb2Si2O7 雙層涂層在拉伸過程中,因少量 Yb2Si2O7 涂層被拉開, 且 Si 層被拉開的面積大,所以 SiCf/SiC 復材被拉開的面積要小。

與 Si 涂層拉伸原因相似, Si/Yb2Si2O7 雙層涂層與 SiCf/SiC 復材結合強度高的原因主要為:1) SiCf/SiC復材沿拉伸方向強度較高, Si 層與復合材料結合強度高;2)本文采用的真空等離子噴涂,有利于減少涂層內的微觀缺陷,從而提高了涂層與基體之間的黏結強度以及涂層自身的內聚強度;3) Yb2Si2O7 的熱膨脹系數為 3.3×10–6~5.2×10–6 ℃ –1,與 Si、 SiCf/SiC 的熱膨脹系數相近;4) Si 層與 Yb2Si2O7 層的化學相容性好,有利于 Yb2Si2O7 在 Si 涂層表面的鋪展和結合。

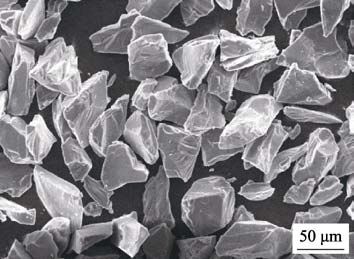

Si/Yb2Si2O7雙層涂層的結合強度( (26.23±3.13) MPa)略低于單層 Si 涂層的結合強度( (30.48±4.43) MPa)。分析原因是,從斷口形貌來說,雙層涂層在拉伸過程中,被拉開的 SiCf/SiC 復合材料相對較少,且未發現粘結膠明顯被拉開, 從而使雙層涂層在拉伸過程中顯示的結合強度值降低。Yb2Si2O7 涂層的孔隙率約為5.2%,與 Si 層相比,孔隙等缺陷含量相對較高,這不利于涂層的結合強度, 且 Yb2Si2O7 涂層中含有一定的 Yb2O3 相。Yb2O3 的熱膨脹系數為 6.8×10–6~8.5×10–6 ℃ –1,與 Yb2Si2O7、 Si、 SiCf/SiC 的熱膨脹系數相差較大,會增加涂層的應力,也可能降低涂層的結合強度。