編者按聚乳酸是一種新型的生物降解材料,使用可再生的植物資源所提出的淀粉原料制成。作為典型的碳中和、可再生、生物全降解高分子材料,聚乳酸正逐步發展成為國民經濟和社會發展所必需的基礎性大宗原材料。聚乳酸材料產業鏈涵蓋乳酸單體的生物制造,乳酸單體的化學聚合,聚乳酸改性、加工、成型與產品制造,聚乳酸材料質量體系與環境釋放管理等,是集生物發酵工業、化學化工工業、高分子材料工業、現代管理等技術成就于一體的新型

編者按

聚乳酸是一種新型的生物降解材料,使用可再生的植物資源所提出的淀粉原料制成。作為典型的碳中和、可再生、生物全降解高分子材料,聚乳酸正逐步發展成為國民經濟和社會發展所必需的基礎性大宗原材料。聚乳酸材料產業鏈涵蓋乳酸單體的生物制造,乳酸單體的化學聚合,聚乳酸改性、加工、成型與產品制造,聚乳酸材料質量體系與環境釋放管理等,是集生物發酵工業、化學化工工業、高分子材料工業、現代管理等技術成就于一體的新型產業。

中國工程院院刊《中國工程科學》2021年第6期刊發天津科技大學王正祥教授的《我國聚乳酸產業發展現狀與對策研究》一文。文章立足國情實際和產業需求,在比較分析國內外聚乳酸材料技術研究與產業現狀的基礎上,著重對我國聚乳酸材料產業發展中原料供給多樣性與安全平衡、生產工藝技術與裝備、產業鏈產品多樣性與重點發展方向、質量控制體系與環境釋放管理評價體系、政策引導與扶持等方面存在的問題與對策進行分析研究。相關內容可為聚乳酸的技術攻關、應用拓展、產業發展提供基礎性和啟發性參考。

一、前言

塑料的發明與應用極大改變了人類的生產生活方式。1950—2015 年,世界共生產了約 7.8×109 t 塑料制品,其中的 9% 得到回收利用,12% 通過焚燒去除,79% 成為垃圾廢棄物;若不采取有效措施,預計到 2050 年世界塑料廢棄物可達 1.2×1010 t。地球上沒有可完全降解塑料的生物體系,廢棄塑料制品在自然環境中需要數十年以上的時間才能逐步崩解形成微塑化顆粒。廢棄塑料制品及其微塑化顆粒已對環境造成極大破壞,大面積的污染嚴重威脅著農作物的耕作、野生動物與人類的健康安全。為此,全面治理“白色污染”已成為全球共識,世界各國積極推動實施限塑、禁塑等強制性法律法規,著力開發和使用生物可降解塑料等替代品。

我國是世界最大的塑料制品生產國和消費國,年消費塑料制品約為 1.3×108 t,其中的 12% 成為“白色污染”釋放入環境,對國家生態安全和綠色可持續發展構成威脅。為此,近年來國家層面高度關注并出臺政策,明確要求:積極應對塑料污染,有序禁止或限制部分塑料制品的生產、銷售和使用,積極推廣可循環易回收可降解的替代產品;全面實施秸稈綜合利用和農膜、農藥包裝物回收行動,加強可降解農膜研發推廣。

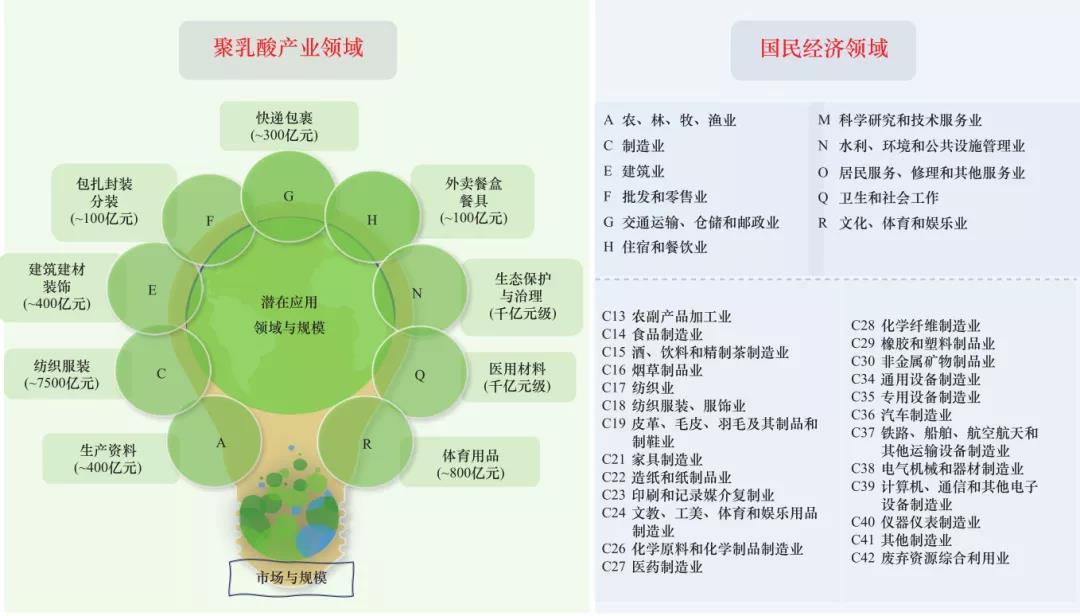

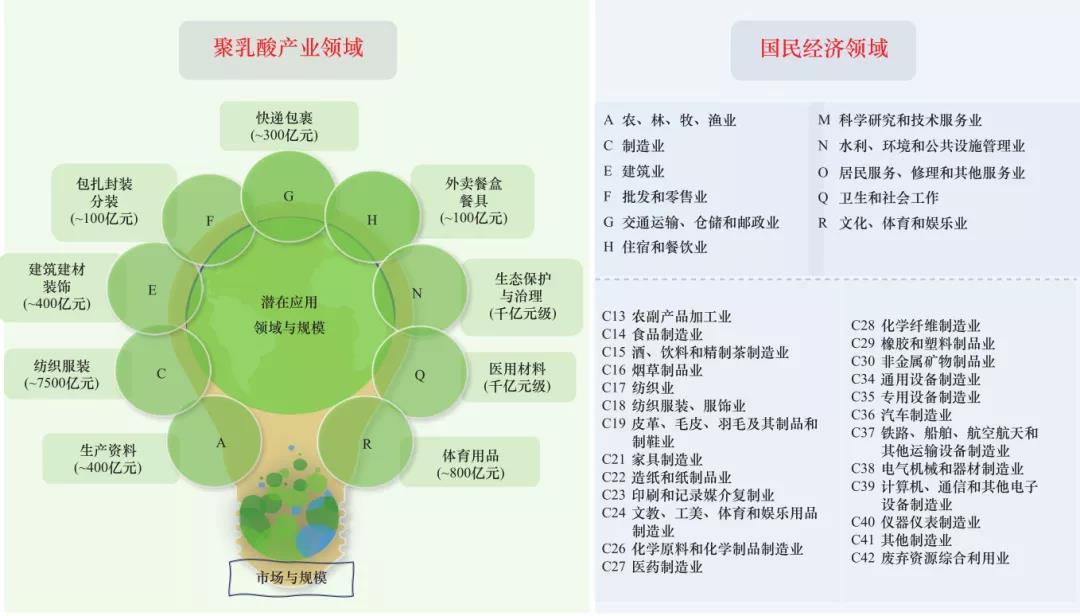

聚乳酸材料在“白色污染”治理方面不可或缺,是引領生物可降解材料工業發展、拓展相關應用領域的核心要素;涵蓋我國經濟與社會的眾多領域(見圖 1),以制造業中的應用最為突出,至少涉及其中的 25 個門類及其細分領域。例如,快遞、包裝、一次性餐具、個人護理、城市衛生與環境維護、農林生產資料與農用器具等方面大量使用塑料制品,因輻射地域的高度分散性而成為我國“白色污染” 綜合治理中的優先方向;每年釋放的塑料制品市場份額超過 7×106 t,是生物全降解聚乳酸材料的首要應用對象。此外,聚乳酸材料在紡織服裝、體育用品、兒童玩具 / 用具、日用品、醫療 / 醫用材料、建筑裝飾、科研教學等領域存在大量需求,在化肥與農藥緩釋、機械部件現場制造、藥物與疫苗封裝、現代種植與養殖等新興應用領域正在引導新的技術變革。因此,全面理解聚乳酸產業鏈技術現狀,克服國內聚乳酸產業鏈中存在的技術壁壘以貫通全產業鏈,合理有序實施產業鏈的提前布局,對我國聚乳酸產業高質量發展意義重大。

圖 1 聚乳酸產業及其涉及的國民經濟領域

注:市場規模數據依據文獻、專業產業報告、學術報告等進行概算或預估;所涉及的國民經濟領域,依據國民經濟行業分類(GB/T 4754—2017)進行整理。

二、聚乳酸材料產業發展現狀

聚乳酸產業鏈集生物發酵、化學、化工、高分子材料等技術成就于一體,在發展初始階段具有高度壟斷性,體現為技術門檻高、技術集成度高、多學科深度交叉融合。

①乳酸單體的生物制備,以農業產出為主要原料,通過生物發酵轉化為乳酸單體,過程涉及原料預處理、生物發酵生產乳酸單體、乳酸單體純化精制、副產物 / 廢棄物綜合處理等;

②丙交酯和聚乳酸化學制備,乳酸單體經過化學聚合生產高分子量的聚乳酸,主要有一步法(乳酸單體直接化學聚合生產聚乳酸)、兩步法(乳酸單體先縮聚形成丙交酯再開環聚合生產聚乳酸);

③聚乳酸應用產品開發,以聚乳酸、改性聚乳酸、與其他材料復配的復合材料為基礎,根據不同應用目的開發終端應用產品或產品應用。

聚乳酸產業發展經歷了漫長的技術成熟過程。早在 1913 年,法國科學家便通過縮聚法合成了聚乳酸,但因聚合度低而無法直接用作結構材料。 1932 年,被譽為高分子化學之父的華萊士 ? 卡羅瑟斯發明了在有機溶劑和真空狀態下的聚乳酸合成技術。1954 年,美國杜邦公司運用兩步法制備出高分子量的聚乳酸。1966 年,庫爾卡尼等人合成了生物可降解的聚左旋乳酸(PLLA)縫合線,闡明了聚乳酸具有良好的生物相容性與生物可降解性。1976 年,約爾斯等人報道了聚乳酸可廣泛用作藥物緩釋體系載體的研究。1987 年,倫斯拉格等人以四苯基錫為催化劑,制備出更高分子量的 PLLA,極大改善了材料力學性能,展現了聚乳酸作為骨折內固定材料的廣闊應用前景。1987 年,美國嘉吉公司開始投資研發新的聚乳酸制造技術,發展的系列聚乳酸合成新技術極大推動了聚乳酸工業化進程。2005 年,美國 NatureWorks 公司宣布獨立開展乳酸、聚乳酸綜合業務,聚乳酸生產裝置規模世界最大(年產量超過 1.5×105 t),細分品類完整。

我國研究和開發聚乳酸材料技術,開展規模化工業化應用始于 2000 年左右。目前在建、擴建的生產聚合級乳酸和聚乳酸的企業有十多家,代表性的企業主要有:安徽豐原生物技術股份有限公司、上海同杰良生物材料有限公司、浙江海正生物材料股份有限公司、萬華化學集團股份有限公司、吉林中糧生物材料有限公司、山東同邦新材料科技有限公司、河南金丹乳酸科技股份有限公司、深圳光華偉業股份有限公司、中國恒天集團有限公司;另有數家特大型企業正在規劃進入本領域。按照相關規劃,我國聚乳酸產能將從目前的 1.6×105 t 提升到 2.5×106 t。

三、聚乳酸材料產業關鍵技術

(一)乳酸單體制造技術

制得極高光學純度(≥ 99.5%)、極高化學純度(≥ 98.0%)的乳酸單體,是聚乳酸產業發展的關鍵點之一。目前,乳酸單體規模化制造的主要方法是生物發酵法,具有高效合成乳酸單體的微生物菌種是實現這一過程的核心,決定了乳酸單體生產的工藝路線與裝備體系。

與現有工業化生產食品級 L- 乳酸不同,具有工業應用價值、應用于乳酸單體生產的優秀微生物菌種都是經過現代微生物育種技術(特別是分子育種技術)獲得的,如代謝修飾的大腸桿菌、酵母(見表 1)。乳酸單體生產菌株選育過程包括:

①從自然樣本中分離而得、具有特定性狀的出發菌株,最好具有寬底物代謝特性、耐受高濃度底物與乳酸產物、高代謝速率、營養要求簡單、可在合成培養基中快速增殖與代謝等特點,由此賦予乳酸單體生產的原料多樣性、發酵生產環境的簡潔性、后續菌種遺傳改良的便捷性;

②通過遺傳修飾技術強化乳酸單體合成的強度和水平,消除副產物生成途徑,拓展底物利用能力,由此最大程度地提高乳酸單體在發酵生產階段的光學純度、化學純度,簡化乳酸單體分離純化的工藝與裝備要求;

③通過菌株(主要為大腸桿菌)生長繁殖、乳酸合成的分子開關控制等技術運用,解決生產菌種的生長繁殖與乳酸單體合成的天然矛盾,由此創建乳酸單體發酵生成的變溫工藝技術,極大釋放發酵生產能力;

④以耐酸性出發菌株(主要為耐酸性酵母)為基礎,通過分子育種形成非中和乳酸單體發酵生產的新工藝新技術,大幅度降低副產物特別是石膏的生成量。

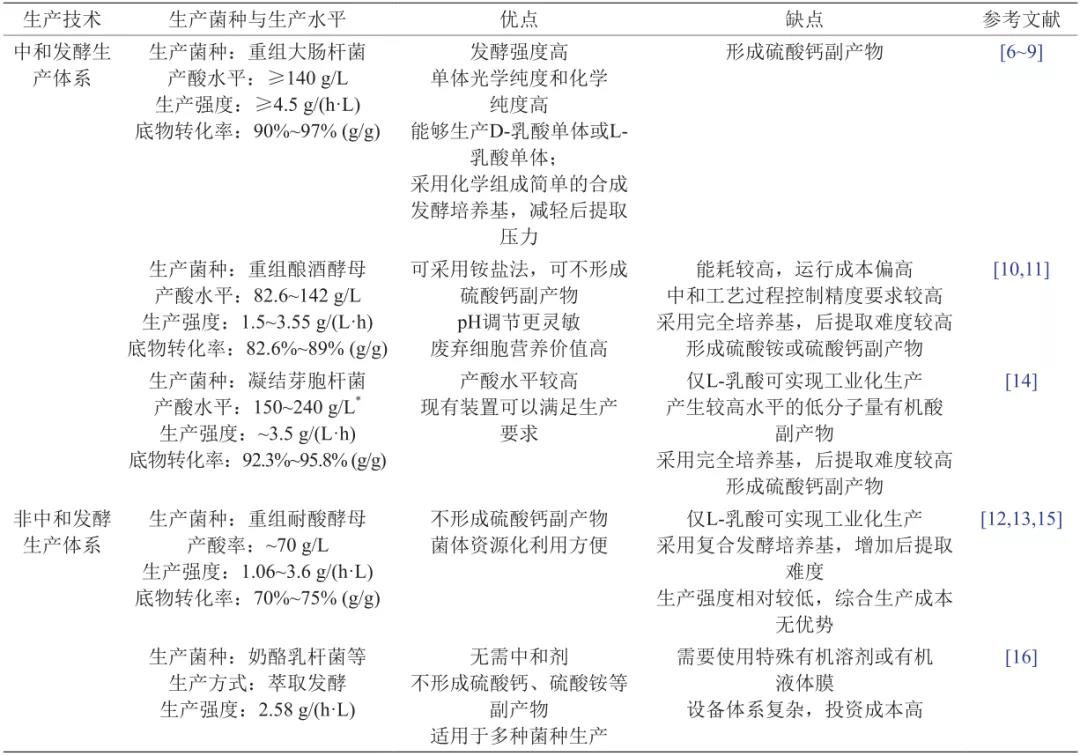

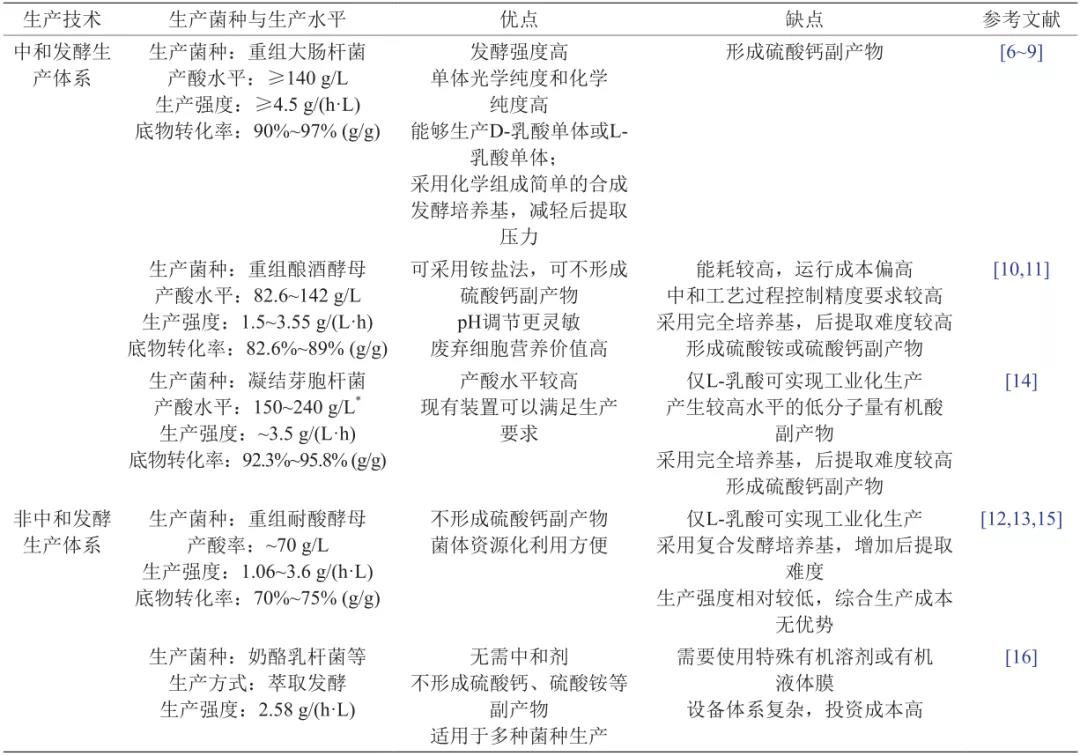

乳酸單體發酵生產工藝技術主要有兩套完全不同的技術體系(見表 1)。

①中和發酵生產體系,分為以氫氧化鈣或氨水為中和劑的發酵生產體系:前者乳酸單體產率和生產效率均較高,但形成硫酸鈣副產物;后者部分犧牲乳酸單體產率并提高生產成本,形成副產物硫酸銨。現有工業化的乳酸單體生產工藝基本上采用以氫氧化鈣為中和劑的發酵生產體系,國內外企業保持一致。

②非中和發酵生產體系,主體采用耐酸性酵母生產菌株進行乳酸單體的生產,優點是不形成硫酸鈣副產物,但乳酸單體的生產強度和生產水平均偏低,需要特殊的發酵生產裝備且發酵過程能耗和輔助原料的消耗也顯著加大。該技術現為個別國際企業采用,應用于 L- 乳酸單體的發酵生產。此外,采用特殊生產工藝(如在位萃取方法)可消除石膏或硫酸銨等副產物的形成,但工業生產效率和經濟效益有待進一步提升。

表 1 乳酸單體的主要生產技術

注:* 表示由于受乳酸鈣溶解度的限制,實際工業生產的乳酸發酵水平一般不超過 160 g/L。

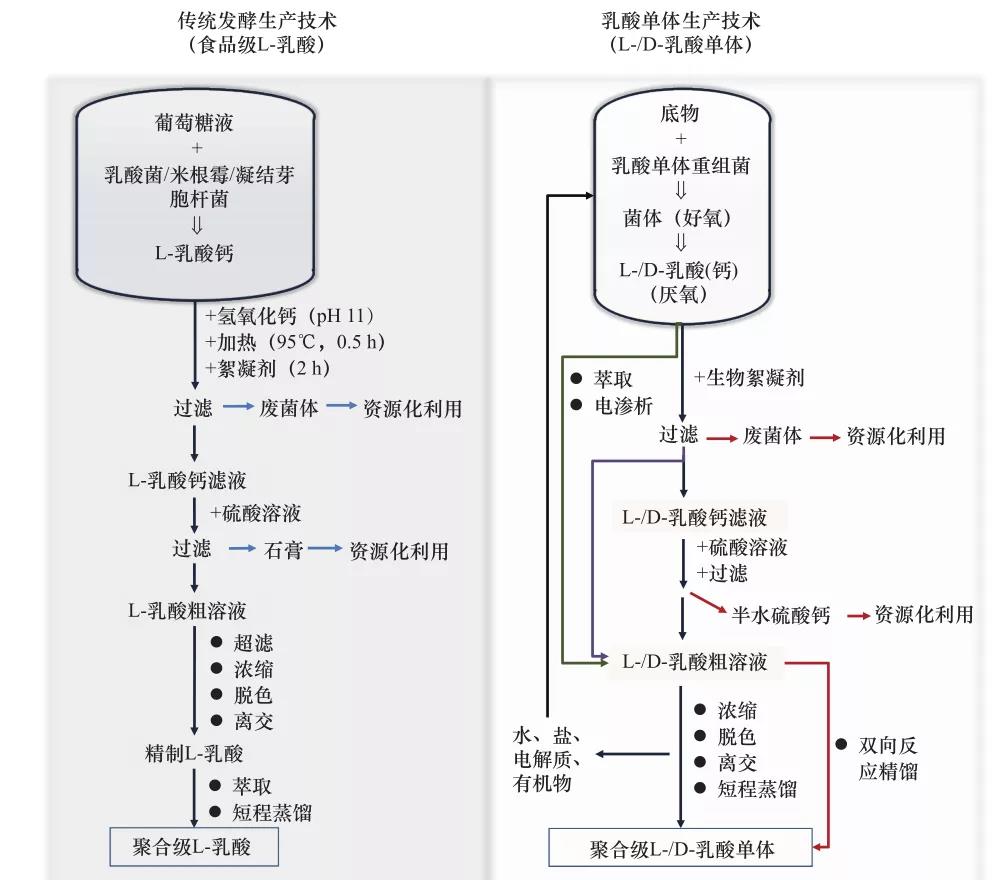

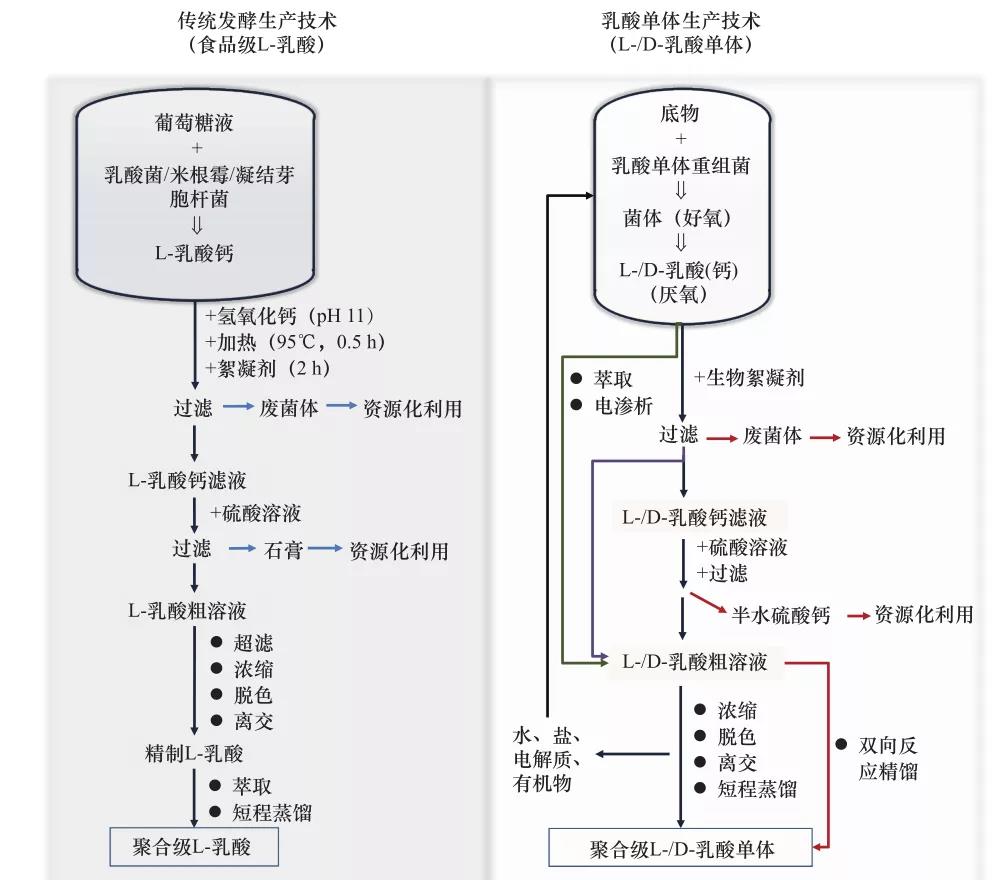

乳酸單體的后提取與純化技術涉及以下工序:菌體分離與去除、乳酸單體釋放、副產物分離、乳酸單體的精制純化、副產物與廢棄物的循環利用或資源化利用等。其中,乳酸單體精制純化的現代化工藝技術通過反應精餾技術耦合來獲得聚合級乳酸單體,收得率高,單體質量高,技術與裝備要求也高,是未來的重要發展方向;傳統生產技術采用乳酸鈣結晶、溶劑萃取、離交脫色、分子蒸餾等制得聚合級乳酸單體,收得率較高,單體質量可以接受,但流程較長且形成一定比例的副產物,為當前國內外大多數企業所采用。

(二)丙交酯和聚乳酸制造技術

聚乳酸的制備技術主要有:一步法、兩步法、酶法生物合成技術、從葡萄糖直接合成聚乳酸的從頭生物合成法。國內外已經或正在實施工業化應用的聚乳酸制備技術主要是兩步法。丙交酯聚合制備聚乳酸的工藝技術與工業化裝置已經成熟,但高純度丙交酯制備依然是相關技術體系的難點和關鍵點。

對于兩步法的中間體丙交酯,當前具有工業化應用價值的制備技術可概括為:

①縮聚 – 解聚法,在相對較低的溫度(如 130 ℃)和高真空條件下催化乳酸單體縮聚成低聚乳酸,然后在更高的溫度(如 150~180℃)下解聚為丙交酯;雖是制備丙交酯的基本方法,但高溫丙交酯異構化會增加獲得高純度丙交酯的難度,進而影響丙交酯的收得率并生成相對較高比例的消旋副產物;

②氣相合成法,在常壓條件以及惰性氣體的保護下催化汽化的乳酸單體一步合成丙交酯,丙交酯轉化率約為 70%~90%,消旋反應也較弱,但生產強度過低,暫不具有經濟可行性;

③一步液相合成法,作為丙交酯工業化制備的重要方法,在沸石類分子篩催化劑的作用下,催化乳酸溶液中兩分子乳酸間的脫水縮聚而直接生成丙交酯;丙交酯轉化率可達 80%,光學構型保持在 99% 以上。上述技術的工業化實施,除需進一步設計催化劑與反應裝備之外,還需相關技術特別是丙交酯純化技術的輔助。

我國通過引進或自創,建立起了具有相當規模的聚乳酸制造生產線,技術路線即為丙交酯開環聚合技術(兩步法)。近年來,國內在聚合級乳酸單體制備、丙交酯純化等技術及相關裝備研制方面取得重大進展,促進高純度丙交酯的制備技術取得突破。關于丙交酯和聚乳酸制備用催化劑,已發展了鋅類、錫類、鉛類、稀土金屬類、沸石類、有機胍類等催化劑。丙交酯制備的反應精餾耦合、丙交酯純化的熔融結晶等技術與裝備也為國內學者所攻克。

值得注意的是,國際聚乳酸材料核心企業完成了針對不同應用場景與用途的多個聚乳酸產品系列的工業化生產,而現有的國產聚乳酸產品還局限在 PLLA,因聚合度、均一性、純度等方面的限制導致多數產品僅能滿足注塑、成膜制品等初級應用。后續隨著聚合級乳酸單體(L- 乳酸單體、D- 乳酸單體)和高品質丙交酯中間體(L- 丙交酯、D- 丙交酯)的工業化實施與量產,國產聚乳酸產品系列的研發與工業化過程將顯著加速。

(三)聚乳酸材料改性與加工技術

聚乳酸材料改性與加工屬于聚乳酸產業鏈的下游應用,絕大部分技術與裝備已為國內企業所掌握,是我國聚乳酸產業相對成熟且具較大規模的部分。隨著新型聚乳酸產品的出現、特定應用場景需求的提煉,相關技術也會不斷實現新的發明突破。近期發表的一些綜述性文獻介紹了聚乳酸材料改性與加工技術的進展情況。

聚乳酸材料的改性方式包括共混、復合、立構等物理方式,共聚、交聯、接枝、修飾等化學方式;可依據產品的應用需求屬性來進一步改進聚乳酸材料的降解性、阻隔性、韌性、導電性、熱塑性、生物負載性、抗菌性等;在加工方式上,基本沿用高分子材料的各種措施,如擠出、注射成型、壓延、吹塑、熱成型、拉伸、模壓、傳遞模塑、熔融紡絲 / 微球、溶液紡絲 / 微球、靜電紡絲、熔噴、噴霧干燥、超臨界發泡、增材制造等。此外,借助固定化等技術,也可針對性地將特定酶分子或微生物細胞固定到聚乳酸材料表面或內部,由此形成具有特定生物活性或生物功能的新材料。

四、我國聚乳酸材料產業高質量發展策略

在我國,聚乳酸材料產業主要從產業鏈末端開始發展,逐步向產業上游推進;應用布局十分豐富,以丙交酯到聚乳酸制備在“引進 – 消化 – 吸收”國外先進技術的同時,逐步實現技術改進和專有裝備開發。然而,因聚合級乳酸單體、丙交酯制造技術開發與放大的滯后,全產業鏈的國際依存度依然較高并出現了“卡脖子”難題。經過不懈努力,我國學者已經在聚合級乳酸單體(L- 乳酸單體、 D- 乳酸單體)規模化制造技術方面取得突破,在高純度丙交酯制備與精制技術上也取得長足進步,有望穩步實現聚乳酸全產業鏈技術與裝備的貫通以及高效綠色制造。針對我國聚乳酸材料產業高質量發展課題,本文就原料供給、乳酸單體生產技術與裝備、產業鏈產品與重點發展方向、質量管理體系與產業協調發展、政策引導與扶持等產業鏈核心問題提出策略建議。

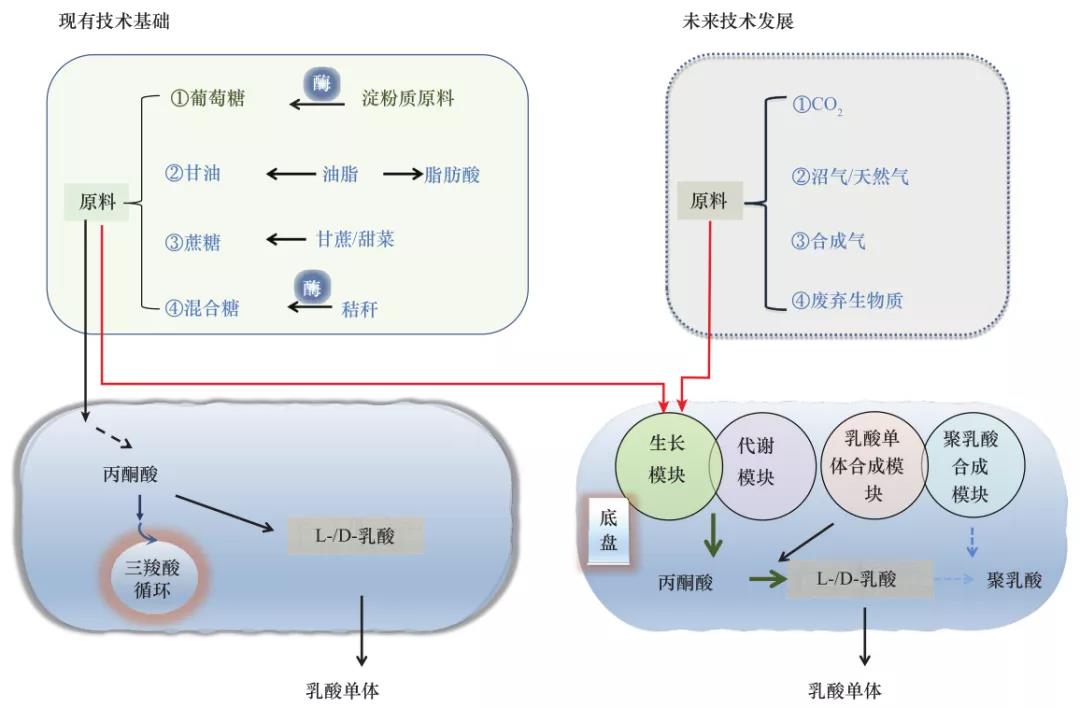

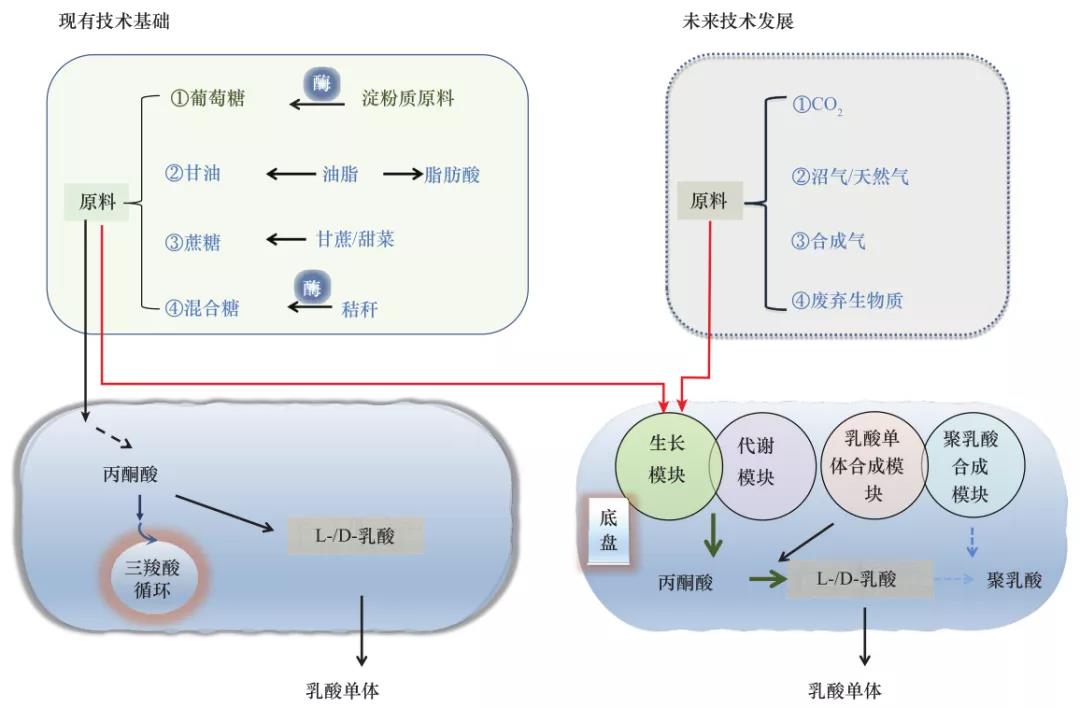

(一)重視原料供給的多樣性與安全平衡

與所有工業發酵產品一樣,乳酸單體的生產原料主要來自農業產出,其中淀粉質原料是現階段最主要的原料,百萬噸以下規模的聚乳酸產業建設一般不會對糧食原料供給平衡造成顯著影響。考慮到聚乳酸產業規模可能持續擴大,“不與人爭糧、不與糧爭地”的原則同樣適用于聚乳酸產業的未來發展。需要超前謀劃聚乳酸產業規模化發展后的原料供給多樣性與安全平衡,賦予生產菌種原料的利用多樣性是解決此類問題的核心關鍵(見圖 2)。

圖 2 聚乳酸產業的基礎原料

甘油可作為乳酸單體生產的理想大宗原料。油脂加工行業產出的質量占比約為 10% 的甘油副產物,是未來乳酸單體規模化生產量大價廉的新原料。以甘油為原料制造乳酸單體的技術已趨于成熟,體現了我國學者的重要學術貢獻。目前,我國甘油供給主體依賴進口,是化工行業的主要原料;以甘油作為國產乳酸單體生產原料尚不具備成本優勢,但可作為未來國際市場布局的重點方向。

蔗糖不僅是乳酸單體生產的優質大宗原料,還可以為我國糖業帶來新的發展機遇。由于世界糖品消費結構的深度變革,蔗糖消費量逐年下降,導致國際蔗糖價格與生產成本倒掛。可以預判,來源于甘蔗和甜菜種植業的蔗糖與糖蜜,必然會成為乳酸單體生產的另一種大宗原料。我國從蔗糖生產乳酸單體的技術也已經成熟,可以直接實施工業化應用。我國作為甘蔗和甜菜種植大國,服務此行業的勞動力投入巨大但收入較低;需要合理配置資源,發揮聚乳酸產業的帶動作用,驅動甘蔗和甜菜種植業的發展與轉型,顯著改善種植業從業人員的經濟收入。

秸稈等農林生物質作為乳酸單體生產原料,具有良好的發展前景。相關技術可行,但因秸稈運輸、預處理、糖化、綜合利用等成本過高,當前暫不具備經濟可行性,需要實施技術攻關以取得應用突破。

①在高效廉價復合酶制劑方面,現有商業化生產的纖維素酶、半纖維素酶可用于特定秸稈的糖化,但糖化效率不足、酶制劑用量過大、秸稈用酶成本過高,需要在提高酶制劑酶解效率的同時大幅降低酶制劑的制造成本;現有酶制劑酶活構成需要調整優化,以針對性提升特定秸稈的單糖轉化率。

②在高效發酵生產技術與裝備方面,需深入研究并優化適合秸稈原料的高效發酵生產工藝,尤其是結合生產菌種的進一步改良,發展同步糖化發酵工藝技術及其配套裝備、乳酸單體后提取與精制技術與裝置、水循環利用設備等。

③在綜合生產技術體系方面,需要尋求秸稈主要組分綜合開發利用新的技術突破,實現秸稈全利用和經濟價值,如木質素的高附加值開發利用、木糖及阿拉伯糖等高附加值糖的同步回收等。

其他可能的乳酸單體生產原料。在分子克隆技術發明 50 年后、人類基因組計劃實施 30 年后的今天,對選定出發菌株的特定基因和 / 或全基因組修飾與精細調整已經成為現實,這將賦予生產菌株以更好的原料利用屬性和生產屬性。因此,合成生物學技術為未來聚乳酸生產提供了全新的可能性:通過底盤生物的創制、分子遺傳模塊(如生長繁殖模塊、特殊代謝模塊、乳酸單體合成模塊、聚乳酸合成模塊)的優化組合,有可能利用廢棄生物質、沼氣、天然氣、合成氣、CO2 等,為直接原料生物合成乳酸單體甚至直接生物合成聚乳酸(見圖 2)。

(二)提升現代發酵生產工藝、技術與裝備水平

應對單體純度、生產成本的要求,新菌種、新技術、新工藝、新裝備的發明與運用正在驅動乳酸單體發酵生產技術及其下游的工程技術出現變革(見圖 3)。我國聚乳酸產業的高質量發展,應以技術優化、工程化實施技術與裝備研制為重點。

圖 3 乳酸單體生產技術體系

一是持續精簡乳酸單體發酵生產培養基。優化發酵生產培養基的組成,采用精確化的化學限定性培養基并輔以現代流加工藝;以無機鹽為主體,減少發酵階段帶入的雜質,緩解下游乳酸單體精制純化的壓力。

二是創建高效且智能化的發酵生產體系。以高效新菌種選育為基礎,采用好氧方式進行快速菌體的生長繁殖、厭氧升溫方式進行乳酸單體的合成,實現發酵過程中的菌體生長繁殖與乳酸單體合成自動脫耦合、單體生產發酵強度和水平的顯著提升。研制新型發酵裝置,嫁接并優化工業 4.0 方案、人工智能技術,實現發酵生產過程全過程的實時(在線、離位)自動監測、自動控制、自主學習及優化;使得更大單體發酵裝備規模下的乳酸單體生產能力極大化,顯著降低生產能耗、原料成本、人力成本、廢棄物數量,逐步實現乳酸單體生產工廠的全自動化(無人工廠)。積極探索乳酸單體生產新技術(如在位萃取發酵、在位酯化分離)的工業應用可行性與應用價值、乳酸單體連續發酵生產的技術可行性。

三是創建下游工程新技術與新裝備。乳酸單體菌種和發酵技術的進步,在簡化乳酸單體純化精制技術實施的同時,為新技術的探索和應用提供了良好場景。研究并創建連續硫酸酸化釋放乳酸單體并同步轉化副產物為半水硫酸鈣,可取代現有工藝下石膏的生成并為硫酸鈣的材料應用開辟新途徑。研究并創建循環實施的雙向反應精餾耦合(酯化 – 蒸餾 – 水解)技術,可實現聚合級乳酸單體的高效制備。研究并建立內循環技術體系,將過程形成的水、鹽、電解質、有機物等經過再平衡后用于后續的發酵培養基基料。

四是其他的技術創新。菌體絮凝物的資源化特別是材料化利用技術,耐酸性、耐酸度的乳酸單體高產新菌種構建與應用,需根據不同生產實踐場景進行必要的研究與優化。丙交酯制備的反應精餾技術與裝備、高純丙交酯純化的熔融結晶技術與裝備、聚乳酸合成與分級的技術與裝備、丙交酯制備過程中的光學構型轉型控制技術、尾料的解聚與解消旋新技術等,也需進行跨學科研究以實現組合創新。

(三)圍繞重點方向強化聚乳酸產業鏈的產品多樣性及其生產技術創新

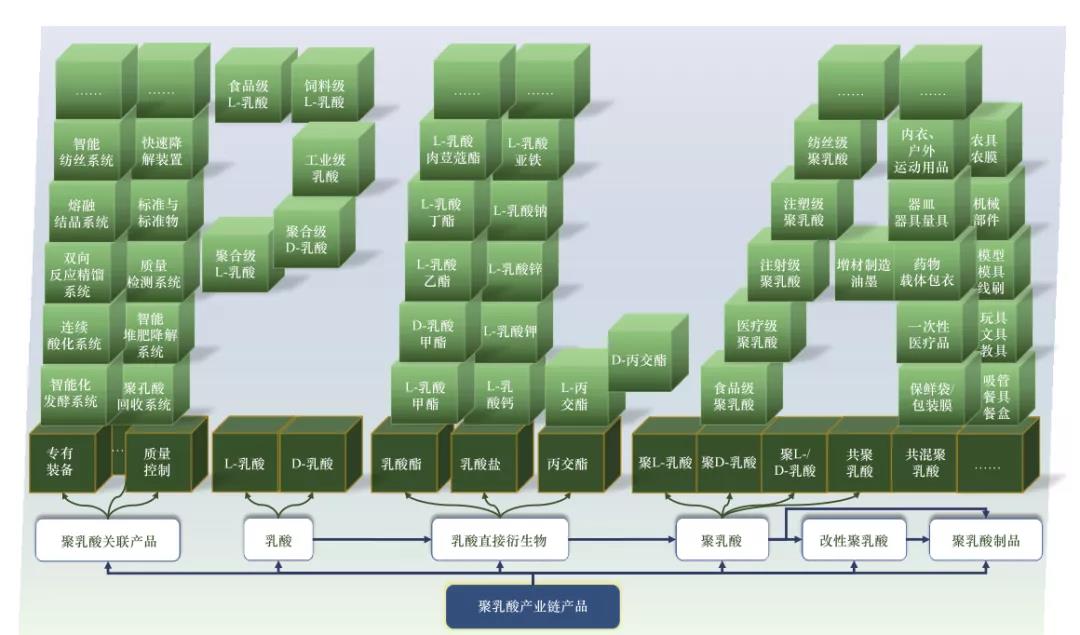

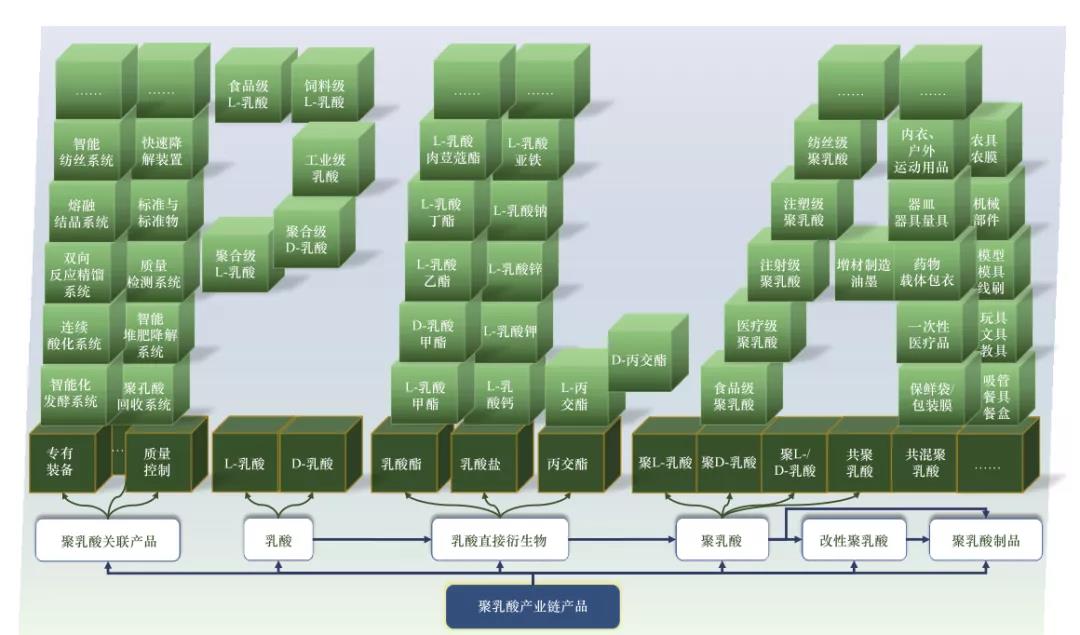

聚乳酸全產業鏈的產品主要有:乳酸單體、乳酸直接衍生品、丙交酯中間產品、聚乳酸、聚乳酸衍生產品、聚乳酸制品;產業鏈相關產品,如專有制造裝備、專用化學催化劑、改性材料、質量分析鑒測專有裝備與專有試劑盒、標準與標準物等(見圖 4)。

圖 4 聚乳酸全產業鏈的產品生態

1. 聚乳酸全產業鏈的產品多樣性與均衡協調發展

在乳酸單體方面,聚合級乳酸單體(如 L- 乳酸單體、D- 乳酸單體)是保障聚乳酸產業鏈健康發展的物質基礎,需同步實施工業化并保持協調發展;在食品(L- 乳酸)、動物飼料添加劑(L- 乳酸)、環境保護與治理(L- 乳酸、D- 乳酸)、藥物或除草劑合成(D- 乳酸、L- 乳酸)、土壤改良(L- 乳酸、 D- 乳酸)、電鍍、電滲析等方面具有重要應用價值,需完善相關生產技術并保持產品的均衡布局。

在乳酸鹽、乳酸酯方面,作為乳酸直接衍生物,具有品種與級別多樣、待開發產品多樣、應用廣泛等特點。L- 乳酸鈉、L- 乳酸鈣、L- 乳酸鋅、L- 乳酸鎂等,L- 乳酸甲酯、L- 乳酸乙酯、D- 乳酸甲酯、D乳酸乙酯等,在食品、飼料、種植與養殖、醫藥特別是透析(血透、腹膜透析)、香精香料、特殊冷卻劑等方面具有重要應用價值。聚乳酸生產體系的有機組合也是解決非聚合級乳酸單體及其尾料去路的重要途徑,有利于提升聚乳酸全產業鏈的綜合經濟效益,需就現有技術與裝備進行升級或創建新的生產體系。

在聚乳酸方面,依據乳酸單體或丙交酯光學構型的差異、是否有其他單體的參與,制得產品類型至少有聚 L- 乳酸、聚 D- 乳酸、共聚立構聚乳酸(聚 L-/D- 乳酸)、共聚乳酸(如聚乳酸羥基乙酸)等;按照聚合度、純度的不同,可將聚乳酸產品細分為注塑級、成膜級、紡絲級、工業級、食品級、醫療級、注射級等;根據功能性呈現與應用特性的差別,聚乳酸及其衍生產品可分為透明型、抗菌型、抗紫外線型、阻燃型、抗溶劑型、熱穩定型等。因此,在乳酸單體、丙交酯的質量和純度均適用的基礎上,為滿足聚乳酸系列產品的市場需求,需進一步研究乳酸聚合及產品分級的技術與裝備,優化聚乳酸改性技術與加工裝備;在規模化、低成本制備各類聚乳酸的同時,科學研判市場需求的輕重緩急,穩步開展市場亟需產品的工業化,定向實施技術創新和產品多樣性創制。

2. 聚乳酸制品及其優先發展方向

一次性塑料制品的應用領域極為廣泛,涵蓋產品包裝、居家生活、醫療護理、種植養殖、快遞餐飲、家庭生活等諸多方面,但應用場景高度分散、回收困難或回收價值低,成為“白色污染”治理的重點和難點。以聚乳酸為基礎材料制得的生物全降解產品,在功能上可完全替代一次性塑料制品,將是高效治理“白色污染”的關鍵;對聚乳酸種類、聚合度的質量要求相對較低,可與其他生物可降解材料(如淀粉、聚己二酸 / 對苯二甲酸丁二醇酯、植物纖維)共混制得,或通過制品表面的后噴涂來制得。此外,由超臨界流體發泡等先進加工技術制備的超輕質聚乳酸發泡材料,兼具良好的吸音、隔熱、緩沖性能,是取代石油類聚合物的理想新材料。

農業薄膜與現代種植密不可分,如農業地膜覆蓋種植技術的推廣應用提高了農產品產量約 30%,在保障農產品安全供給方面發揮了重要作用。然而因現有農業薄膜不易回收、幾乎不被降解、回收再利用技術缺乏,數十年的地膜應用(僅 2020 年全國農業薄膜使用量就超過 2.5×106 t)與環境積累所形成的“白色污染”已經成為種植業可持續發展的重大難題。近些年曾采用的光解薄膜產品、添加淀粉或秸稈的塑料薄膜產品,本質上仍為非生物降解制品,使用后崩解為塑料碎片或微塑顆粒,潛在的污染危害性更大。因此,以聚乳酸為基礎的生物降解地膜是替代傳統地膜、解決地膜殘留污染的直接措施和有效手段,建議大力推廣應用。此外,可控生物降解聚乳酸復合材料制得的種子紙、包衣種子、緩釋肥料、緩釋營養物等,有望在種植業全自動化、精準化發展方面發揮積極作用。

聚乳酸纖維為紡織服裝提供先進面料。高聚合度的聚乳酸通過溶液紡絲、熔融紡絲等技術制得聚乳酸纖維,可制成長絲、短絲、單絲、編織物、布匹、無紡布等,由此生產的織物面料具有良好的手感、懸垂性、回彈性、水擴散性、抗紫外線、抗污性、低可燃性、加工性能、卷曲性及卷曲穩定性、縮率控制性。相關布料適用于各種時裝、休閑裝、個人護理用品、體育用品、衛生用品,同樣具有可觀的市場需求。

醫用聚乳酸具有良好的生物相容性,除了一次性醫用口罩、手套、床單、護墊、藥物盒、器皿之外,在體內醫用材料方向也有廣泛應用,如采用聚乳酸制得的可吸收螺釘、可吸收手術線,可用作人體組織修補的纖維編織物或膜材料,骨折內固定材料,眼科植入材料,組織工程支架材料等。醫用聚乳酸也可用作藥物控釋材料,在現代藥物與劑型升級發展方面具有特殊的應用價值,如藥物分子封裝與緩釋 / 控釋制劑、疫苗封裝、定位植入藥物的緩釋 / 控釋制劑等。此外,經酶法或全細胞催化直接合成獲得的生物級聚乳酸,在未來醫用聚乳酸材料制造方面具有一定前景,但現有的技術水平、產品聚合度與純度等有待進一步提升。

在機械制造領域,聚乳酸通過注塑加工、擠壓與鍛造、增材制造,可快捷制造材料零件或部件(如汽車的車身、車門、輪圈、車座、天棚、備用輪胎箱蓋、腳墊等),實現輕量化整體制作、便捷安裝、單獨拆卸、回收再加工。聚乳酸材料零部件的使用,對產品的小批量、短周期、個性化、柔性化生產,產品就地維修及二手產品翻新與升級也具有價值,也可挖掘在國防軍工、航空航天等重大領域中的應用。

在電子產品領域,如電腦 / 手機部件、紅外線接收配件、電子產品機殼、光盤與盤片、芯片 / 大規模集成電路包裝帶等方面,聚乳酸展現出了重要應用價值。運用聚乳酸及其復合 / 改性材料(如聚乳酸合金),實現可折疊、可扭曲、可鍛制、可伸展的電子材料加工制備,推動電子皮膚、假肢、機器人、健康監測、生物醫學儀器等的創新發展。

在兒童玩具 / 用品方面,應對相關消費快速上漲的市場需求(人均年消費超過 300 元),匹配安全、多樣、益智、創造、新穎、功能性等產品技術需求,聚乳酸材料不但能夠替代現有兒童玩具用品的幾乎所有材料,還可拓展全新的產品生態與高生物安全性應用場景;與新材料體系相匹配的設計與制造方法、款式更新速度、舊款回收再加工等方面也將得到新的發展。這是聚乳酸產業發展的重要領域之一。

在體育用品方面,聚乳酸材料可應用于運動服飾、運動護具、戶外運動休閑用品、健身器材器械、康體器材器械、競賽項目用品、體育場館、體育關聯用品等,應用前景良好、產業規模較大。隨著《全民健身計劃(2021—2025 年)》的推動實施,健康綠色環保的體育用品市場必將獲得快速發展,對聚乳酸材料產業的發展規模和質量起到牽引促進作用。

在科研、教學、學習用品方面,聚乳酸材料可應用于筆、紙、文具、書包、教具、校服、飾物、布景、運動器具、一次性科研教學耗材(如手套、試管、量筒、量杯、離心管、移液槍頭、標簽、扎線、包裝紙 / 膜等)、模具模型及其現場制作、研究用藥品試劑及標準品等,需盡快形成系列化、全景化的制品體系,滿足在校學生、從業人員(總量約3億人)的產品消費需求。通過革新材料應用方式、增強居民環保意識,形成聚乳酸產業的長效逸外效應。

(四)建立健全聚乳酸產品質量控制體系、環境釋放管理體系

產品質量控制體系、環境釋放管理體系是聚乳酸產業高質量、可持續發展的前提,已有的基礎條件包括:設立了專業機構及其分支機構,如中國塑協降解塑料專業委員會、中華環保聯合會可降解塑料專業委員會、全國生物基材料及降解材料制品標準化技術委員會等,成立了各類產業技術聯合研究院(所)、協同創新中心、產業聯盟,涵蓋高校、科研院所、優勢企業。由于我國聚乳酸產業發展時間較短,相關要素仍需逐步完善以更好規范并指導聚乳酸產業發展。

作為一項系統工程,聚乳酸產品質量控制體系、環境釋放管理體系宜充分借鑒發達國家相關產業、我國部分優勢產業的運作經驗,立足國情、前瞻需求、接軌國際,系統研究并高標準制定;納入產業鏈的全部質量控制關鍵結點,建設服務產業鏈條全部產品、具有行業權威性的質量鑒測機構與數據共享平臺;針對國產聚乳酸產品的環境釋放過程,開展覆蓋產品生命周期的基礎研究,如專一降解聚乳酸的高效微生物菌種選育,高效酶制劑的創制、制備與應用等,保障產品生產技術革新、應用技術拓展的中長期發展潛力。

(五)實施積極的聚乳酸產業發展政策

我國聚乳酸產業當前仍處于起步階段,產業鏈發展不平衡問題較為突出。建議實施積極的產業政策以提供引導與扶持,突出產業鏈布局的科學性和前瞻性,促進聚乳酸產業快速發展。前端布局應與生產原料供給相匹配,著力帶動當地大宗農副產品的加工精度、深度與綜合加工水平,推動種植業(如甘蔗、甜菜、木薯、玉米、紅薯等品種)的轉型升級和工業化進程。中端布局宜依托高端裝備制造發達地區在技術、人才、資金、市場等方面的優勢,消化已有聚乳酸產能及生產裝置,快速形成新的專業性產業集群。末端布局可針對產品(制品)類別、應用多樣性、現有企業分布等,合理開展整合與聚集以驅動產業升級。

建議國家級科技研發渠道給予專項支持,聯合國內優勢技術力量、注重“產學研用”結合,重點開展聚乳酸產業鏈條相關的關鍵技術攻關、關鍵裝備原型開發,如自動化、智能化特大型發酵裝備,分離純化精制新裝置,丙交酯純化新裝置,聚乳酸聚合與分級新裝置,聚乳酸改性與加工新裝置等。同步加強復合型人才培養,針對聚乳酸產業發展亟需,支持高校、科研院所、有條件的企業聯合設立研究機構、產業學院,開展學歷教育、培養產業人才,保障一流專業人才隊伍需求。

五、結語

聚乳酸作為典型的碳中和、可再生、生物全降解高分子材料,是繼石化高分子材料之后又一變革性新材料,必將逐步成為我國國民經濟和社會發展的基礎性大宗原材料,有力帶動其他生物可降解材料、關聯產業及周邊產業的發展。經過 20 年的技術研究與應用實踐,我國已具備規模化工業實施聚乳酸產業發展的雄厚基礎。著眼未來,通過“政產學研用”層面的通力合作,多學科跨界組合創新,全產業鏈技術與裝備融通,在切實解決制約行業發展和自主化水平“卡脖子”技術難題的同時,有望快速實現聚乳酸創新鏈、產業鏈、人才鏈、供應鏈的合理布局與協調運轉,驅動聚乳酸產業高質量發展,實現聚乳酸材料為民所想、為民所用目標。

文章轉載自微信公眾號:DT新材料