C/SiC復合材料的制備及加工技術研究進展焦浩文,陳冰,左彬湖南科技大學智能制造研究院難加工材料高效精密加工湖南省重點實驗室摘要:碳纖維增強碳化硅陶瓷基(C/SiC)復合材料由于其強度高、硬度大、耐磨損,被廣泛應用于工業、航空航天等領域,然而?C/SiC?復合材料難以被穩定地去除加工。本文綜述?C/SiC?復合材料的常見制備方式及其材料的性能特點。概述?C/SiC?復合材料的傳統

焦浩文, 陳 冰, 左 彬

湖南科技大學 智能制造研究院難加工材料高效精密加工湖南省重點實驗室

摘要:碳纖維增強碳化硅陶瓷基(C/SiC)復合材料由于其強度高、硬度大、耐磨損,被廣泛應用于工業、航空航天等領域,然而 C/SiC 復合材料難以被穩定地去除加工。本文綜述 C/SiC 復合材料的常見制備方式及其材料的性能特點。概述 C/SiC 復合材料的傳統機械加工、超聲輔助加工、激光加工等加工方法,分析了各種加工方法的材料去除機理、加工精度、常見缺陷及加工過程中存在的問題。傳統的機械加工需進一步優選切削刀具材料;超聲輔助加工需探究超聲振動的刀具與材料之間的耦合作用機制、振動作用下的材料去除機理;激光加工要進一步研究 2.5 維及 3 維 C/SiC 復合材料的激光加工去除機理。在這些研究的基礎上進一步采用復合加工的方法,探尋 C/SiC 復合材料高效、精密、穩定和無損加工的可能性。

關鍵詞:C/SiC 復合材料;制備方式;傳統機械加工;超聲輔助加工;激光加工

碳纖維增強碳化硅陶瓷基(C/SiC)復合材料是一種新型材料,其主要成分是碳纖維和碳化硅陶瓷材料。SiC 具有優良的力學性能及抗氧化耐腐蝕的化學性能,但 SiC 斷裂韌性低,脆性大。通過纖維強化制成 C/SiC 復合材料,其韌性降低、脆性減小,力學性能得到改善。與傳統的結構陶瓷或碳纖維增強樹脂基復合材料相比,C/SiC 復合材料的各項性能都有所提升,既具備碳纖維材料強度大、模量高、耐腐蝕、質量輕、各向異性、線膨脹系數小等特點,又兼具碳化硅陶瓷材料高抗彎性、高抗氧化性、耐腐蝕、抗磨損、摩擦系數低及高溫力學性能優良等特點,還獲得高抗沖擊性、高抗疲勞性等優點。

由于其優良的力學性能和穩定的化學性能,C/SiC 復合材料被廣泛應用于能源、汽車制造、航空航天等領域,如法國生產的 2D-NicalonC/SiC已用于陣風戰斗機的噴氣發動機及赫爾墨斯航天飛機的隔熱瓦和內燃機部件。美國和法國應用C/SiC 復合材料制備的航空發動機噴管構件已經成功應用。此外,由于 C/SiC 復合材料的力學性能優于樹脂基復合材料和高溫合金材料,C/SiC 復合材料成為高性能航空發動機的主要候選材料,并將被應用于核能 、高速 剎車 、燃氣輪機熱端部件、高溫氣體過濾和熱交換器等設備的關鍵元器件上。

然而C/SiC復合材料難以穩定地被去除加工,因此限制了C/SiC 復合材料的推廣和應用。目前常用的加工方法有:傳統的機械加工、超聲振動輔助加工、激光加工、電火花加工、磨料水射流加工,然而這些加工方法仍不能解 決C/SiC 復合材料高效、穩定去除的問題,如傳統機械加工中易出現分層,毛刺,纖維斷裂等加工缺陷;超聲輔助加工成本高,未能廣泛應用;激光加工中熱影響區的缺陷不可避免等。

本文介紹了 C/SiC 復合材料的制備方法,闡述了各種制備方法的優缺點及應用狀況。綜述了C/SiC 復合材料的加工方法,分析總結了各個方法的優勢及缺點,并展望了 C/SiC 復合材料的精密加工技術的發展方向和趨勢。

碳纖維增強陶瓷基復合材料的制備

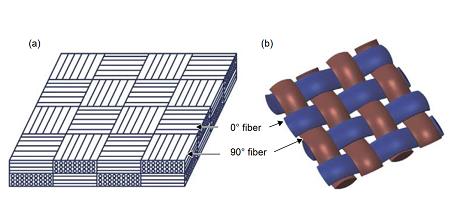

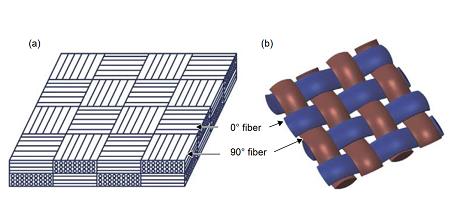

C/SiC 復合材料是一種典型的碳纖維復合材料,它是由基體(碳化硅)與增強層(碳纖維)復合而成,通常編織成具有一定結構的多孔預制成型,如2 維、2.5 維、3 維針刺結構。不同的預制結構導致 C/SiC 復合材料的各項性能不同。如圖 1 所示,2 維 C/SiC 復合材料是最常見的預制成型,層與層之間編織排布,但沒有沿 Z 軸方向排布的纖維材料,相較于 2.5 維和 3 維 C/SiC 復合材料而言,2 維C/SiC 復合材料在 Z 軸方向連結不緊密,會導致C/SiC 復合材料在加工或者使用過程中,在各種應力的作用下更易出現分層、毛刺等缺陷情況。He 等通過實驗和數值仿真相結合的方法研究2 維 C/SiC 復合材料在彎曲載荷下的失效行為,結果表明:橫向纖維束中出現分層裂縫,縱向纖維束中出現纖維褶皺。Zhang 等測試了 2 維 C/SiC復合材料的靜態和疲勞機械性能,結果表明:在加載過程中 C/SiC 復合材料纖維與 SiC 基體之間出現 裂 縫 和 剝 離 ,使得C/SiC復合材料在纖維與SiC 基體交界處易出現破碎、斷裂等缺陷。

圖 1 二維 C/SiC 復合材料的微觀結構(a)總體結構;(b)每層編織結構

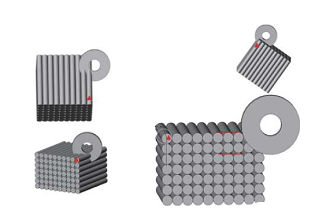

新型的 2.5 維或者 3 維 C/SiC 復合材料如圖 2所示,C/SiC 復合材料除 X、Y 方向上層層垂直疊加的排布及短小纖維層外,層與層之間多出 Z 方向上 0.5 維或者 1 維的針刺碳纖維材料,增強了纖維材料層與層之間的聯結性能,并且多出的 0.5 維或1 維的針刺碳纖維材料使材料的各項性能都有了一定的提升,對材料在加工或者使用過程中的分層缺陷起到一定的抑制作用。2.5 維和 3 維 C/SiC 復合材料相較于 2 維 C/SiC 復合材料,具有更高的層間剪切強度、更好的撓性等,但其制備難度和去除加工難度也高于 2 維 C/SiC 復合材料。

Renato 等基于聲發射檢測技術研究 2.5 維C/SiC 復合材料疲勞和準靜態載荷下的損傷狀況,結果表明:在疲勞實驗的前 200 個循環期間,聲發射信號可以準確量化損傷程度。Chen 等通過數值仿真的方法對 2.5 維 C/SiC 復合材料的彈性常數進行預測,分析 2.5 維 C/SiC 復合材料的力學性能,結果表明:相較于2 維C/SiC 復合材料,2.5 維 C/SiC復合材料具有較強的各向異性。Wan 等測試3 維 C/SiC 復合材料的力學性能,如圖 3 所示,結果表明:3 維針刺 C/SiC 復合材料的原始結構對基體、束間孔隙和初始裂紋的空間分布有很大影響;在橫向壓縮下,有高的抗壓強度和彈性模量,通過剪切斷裂發生破壞;在縱向壓縮時,C/SiC 復合材料的彈性模量較低,材料在復合剪切下發生斷裂破壞。Xie 等通過實驗和仿真相結合的方式測試3 維針刺 C/SiC 復合材料的性能,結果表明:3 維針刺 C/SiC 復合材料在實驗測試中顯示出分散的力學性能,復合材料中隨機分布著針刺區域和針刺微觀結構的變異性區域。

圖 2 2.5 維和 3 維 C/SiC 復合材料的微觀形貌(a)2.5 維 C/SiC 復合材料;(b)3 維 C/SiC 復合材料

圖 3 3 維 C/SiC 復合材料的抗氧化性能測試 SEM (a),(b),(c),(d)為不同位置的抗氧化性測試結果

由于 C/SiC 復合材料被廣泛的應用于多個領域,因此研究高效的制備方法來制備 C/SiC 復合材料也變得越來越有意義。目前,制備 C/SiC 復合材料的方法有先驅體浸漬裂解法,化學氣相滲透法 ,反應熔體浸滲法 ,熱壓燒結法 ,綜合方法等,不同制備方式所得的 C/SiC 復合材料的力學性能有一定差異。

先驅體浸漬裂解法( precursor impregnation pyrolysis,PIP)中 SiC 陶瓷來自于含 Si 的物質,在一定的壓力和溫度下將液態的物質注入 C/C 預制體中,然后反應得到 SiC 陶瓷。PIP 法制備的C/SiC 復合材料的力學性能主要由先驅體的性質、浸漬工藝、熱處理工藝三個方面決定。這一方法的優點主要為:先驅體有可設計性,可實現復雜零件的制備,陶瓷填料均勻,制備過程中產生的缺陷少,主要缺點為:制備周期長,陶瓷微結構不致密,成本較高。

Yang 等通過 PIP 法制備 C/SiC 復合材料,如圖 4 所示,并對材料進行高溫氧化實驗,結果表明:C/SiC 復合材料經氧化實驗后損傷嚴重,碳纖維與 SiC 基體交界處出現微裂紋的擴展,導致彎曲強度下降,如圖5所示。Kumar等采用M40J纖維和內部合成的PC(polycarbosilane)利用 PIP 法制備高強度 C/SiC 復合材料,并對復合材料的抗彎性能和斷裂性能進行了評價和表征,結果表明:該復合材料的抗彎性能和斷裂性能優于其他方法制備的復合材料。蔣進明等通過先驅體浸漬裂解法制備 C/ZrCSiC 復合材料,結果表明:PIP 法可以獲得理想孔隙率的 C/SiC 復合材料。

圖 4 PIP-C/SiC 復合材料的表面和截面:(a)C/SiC 復合材料的表面;(b)C/SiC 復合材料的截面

圖 5 PIP-C/SiC 復合材料經過高溫氧化的截面:(a),(b)1700 ℃ 氧化;(c),(d)1800 ℃ 氧化

化學氣相滲透法(chemical vapor infiltrationmethod,CVI)是將具有特定形狀的預制體置于沉積爐中,通入的氣態前驅體通過擴散、對流等方式進入預制體內部,在一定溫度下發生復雜的化學反應,生成固態的陶瓷類物質并以涂層的形式沉積于增強相表面或孔隙中,隨著沉積的繼續,孔隙越來越小,最終成為連續相,即陶瓷基體。CVI法制備 C/SiC 復合材料的工藝流程主要有兩種:(1)首先在纖維預制體的碳纖維表面沉積一層熱解碳 , 然后以三氯甲基硅烷作為SiC的氣源 ,以H2 或 N2 作為稀釋氣體和載氣,在一定溫度(1000~1100℃ )和壓力(10~100 KPa)下沉積得到 SiC 基體;(2)以四氯化硅和氫氣的混合氣體作為氣源,共沉積得到熱解碳和 SiC 基體。CVI 的主要優點為:纖維損傷小,力學性能好,陶瓷基體勻,可制備復雜的零部件,缺點為:氣體的利用率低,制備成本偏高,殘留孔隙率較大,材料密度不均勻等。

聶景江等通過 CVI 法制備三維針刺型 C/SiC復合材料,并進行燒蝕實驗,如圖 6 所示,結果表明:C/SiC 復合材料的燒蝕性能均勻,線燒蝕率和質量燒蝕率的平均值分別為 0.03 mm/s 和 0.0047 g/s。西北工業大學王毅強等采用 CVI 法制備 2 維和2.5 維 C/SiC 復合材料料,并進行拉伸實驗,結果表明:2 維 C/SiC 復合材料的力學性能表現為各向同性,而 2.5 維 C/SiC 復合材料的力學性能則表現出各向異性。王躍明等采用化學氣相滲透法制備C/SiC 復合材料,并測試了所得材料的平均宏觀硬度,結果表明:隨著基體 SiC 含量的降低,C/C-SiC復合材料的平均宏觀硬度由 98.2HRA 降至 65.1HRA,硬度分布的均勻性也明顯下降。Wang 等采用化學氣相滲透法制備 C/SiC 復合材料,研究滲透通道尺寸對 C/SiC 復合材料顯微組織和力學性能的影響。結果表明:增大通道尺寸可以擴大入滲通道和致密化帶,這與理論計算是一致的。

圖 6 CVI-C/SiC 復合材料經過燒蝕后的表面形貌 (a)燒蝕表面微觀形貌;(b)燒蝕亞表面微觀形貌

反應熔體浸滲法( reaction melt infiltration,RMI)又稱作熔融滲硅法。RMI 法的制備過程分為三個階段:第一階段,在高溫及真空的條件下,液態的硅在分子力的作用下進入碳-碳預制體中;第二階段,熔融的 Si 與碳-碳預制體中的熱解碳發生反應生成 SiC 基體;第三階段,熔融的 Si 繼續借助生成的 SiC 基體擴散,繼續與熱解碳反應生成 SiC。整個制備過程中反應的速率主要由第三階段中Si 的擴散速率決定。制備過程中,未完全反應的Si 會與碳纖維反應,造成纖維損失,使制備所得的C/SiC 復合材料力學性能降低。

Tong 等通過反應熔體浸透法制備 C/SiC 復合材料,采用固相液滴技術,研究多孔 C/SiC 復合預成型材料在液態硅作用下的潤濕性和浸潤性。結果表明:接觸角隨時間的增加而減小,而滴底直徑隨時間的增加而增大。Chang 等采用反應熔體滲透法制備密度為 3.09 g/cm3、孔隙率為 4.8%的 C/ZrC-SiC 復合材料,如圖 7 所示。彎曲強度和模 量 分 別 為 235 MPa 和 18.3 GPa, 斷 裂 韌 度 為7.0 MPa?m1/2。復合材料的質量損失率為 0.0071 g/s,線性衰退率為 0.0047 mm/s。萬玉慧等通過反應熔體浸滲法制備二維 C/SiC 陶瓷基復合材料,并對材料的結構和力學性能進行研究。研究表明:復合材料致密度很高 ,密度 為 2.31 g/cm3,氣孔率 為1.39%;垂直和平行碳布方向的壓縮強度高且差別很小,分別為 418 MPa 和 409 MPa。

圖 7 RMI-C/SiC 復合材料表面形貌 (a)C/SiC 復合材料表面形貌;(b)C/SiC 復合材料局部形貌

熱壓燒結法(hot press sintering,HPS)更多的應用于制備粉體陶瓷,但也能應用于 C/SiC 復合材料的制備中。在制備過程中,第一步先將纖維進行浸滲處理,第二步將浸滲后的纖維纏繞在輪轂上,烘干后制成無緯布,第三步根據實際要求所得尺寸切割疊壓后進行熱壓燒結得到最終的 C/SiC 復合材料。HPS 法優點為工藝簡單,周期短,成本低;終產品所需的機械加工比較少,可完成近尺寸成形;產品的孔隙率低,致密度高。該方法的缺點是高溫高壓下纖維容易受到損傷,在制造復雜結構部件時有較大的困難。

Tang 等以短碳纖維為增強材料,與 SiC 陶瓷相結合,采用壓縮成型和熱燒結相結合的方法制備纖維含量不同的 C/C-SiC 復合材料,如圖 8 所示,并對其力學性能和摩擦學性能進行研究。結果表明:纖維含量 30% 的復合材料具有最高的抗彎強度(201.42 MPa)和抗剪強度(116.68 MPa)。其增強機理可歸納為纖維拉拔、纖維脫粘、纖維橋接以及裂紋撓度。Li 等制備的一種短碳纖維增強復合材料獲得相當廣泛的應用,該復合材料顯示出極高的斷裂韌度和彎曲強度。研究表明:纖維含量增加,孔隙率降低。

圖 8 HPS-C/SiC 復合材料不同纖維含量斷裂表面形貌:(a)纖維含量 10% 的 C/SiC 復合材料;(b)纖維含量 20% 的C/SiC 復合材料;(c)纖維含量 30% 的 C/SiC 復合材料;(d)纖維含量40% 的 C/SiC 復合材料

現階段常用的制備 C/SiC 復合材料的單一方法都有一定的適用范圍,有時可能不能滿足特殊用途的 C/SiC 復合材料的制備要求,綜合應用上述介紹的兩種或多種制備方法,可以使得它們的優點均能表現出來,并且一定程度上相互彌補各自的缺點,制備出滿足特殊用途的優良性能的 C/SiC 復合材料。閆連生等將 CVI 法與 PIP 法相結合,這一制備方法的周期適中,且所得 C/SiC 復合材料的力學性能優良,成本相對較低,適合批量制備C/SiC 復合材料。此外,肖鵬、徐永東等團隊均 采 用 CVI 法 與 RMI 法 相 結 合 的 方 法 制 得C/SiC 復合材料,制得的復合材料各項力學性能優良,化學穩定性好,所耗成本少。

碳纖維增強陶瓷基復合材料的加工方法

由于 C/SiC 復合材料被廣泛地應用于多個領域,穩定、高效地加工 C/SiC 復合材料逐漸變為一個研究熱點。但是由于材料本身優良的各項性能使得復合材料難以被有效的去除加工,目前常用的加工方法有:傳統的機械加工(磨削、銑削、車削、鉆削),超聲振動輔助(磨削、銑削)加工,激光加工,電火花加工,磨料水射流加工等。

目前 C/SiC 復合材料的主要加工方式仍為傳統機械加工。傳統的機械加工主要包括磨削、銑削、鉆削,對于傳統的機械加工,研究主要集中于刀具的選擇,加工參數的優化,以及加工工藝優化等方面。

畢銘智通過鉆、銑復合的加工工藝對 C/SiC復合材料進行加工,表明復合工藝下加工表面質量得到了改善。王平等指出車削加工 C/SiC 復合材料噴管存在形狀精度、尺寸精度及表面粗糙度不理想的情況。張國棟利用釬焊金剛石鉆頭與電鍍金剛石鉆頭對 C/SiC 復合材料進行鉆削實驗,結果表明:釬焊金剛石鉆頭鉆削產生的孔質量更好,且纖維角度、進給量對軸向力和法向力均有影響。劉瓊等 用硬質合金麻花鉆對二維編織排布的C/SiC 復合材料進行鉆削實驗,發現采用大的轉速和小的進給速率可以獲得好的加工質量的孔。Hu等對二維 C/SiC 復合材料的銑削加工性能進行研究,如圖 9 所示,實驗結果表明:在銑削過程中,由于突點的存在,銑削力變化較大;隨著切削速率的增加進給量的減小,切削力和表面粗糙度減小。劉杰等 采用金剛石砂輪對 C/SiC 復合材料進行高速深磨,研究表明:材料的去除機理與纖維排布方向及 SiC 填料的均勻程度有關。Li 等通過單顆磨粒實驗探究 C/SiC 復合材料的磨削去除機理,如圖10 所示,結果表明:磨削參數對磨削表面質量的影響較大,且磨削去除中以脆性去除為主。

圖 9 2 維 C/SiC 復合材料的銑削加工形貌圖:(a)切削速率 vc = 40 m/min;進給速率 f = 0.01 mm/min;(b)壓縮纖維斷

裂;(c)剪切纖維斷裂

圖 10 C/SiC 復合材料的磨削去除機理示意圖

劉瓊等通過磨削實驗發現磨削參數對表面磨削質量有一定的影響,不同纖維排布方向易出現的加工缺陷不同。Liu 等通過金剛石砂輪磨削2 維 C/SiC 復合材料,研究纖維角度對磨削加工表面質量的影響,纖維角度在一定范圍內,表面粗糙度隨著纖維角度的減小而降低。Qu 等用磨削加工的方法對 C/SiC 復合材料進行加工,如圖 11 所示,研究表明:纖維角度對磨削加工表面質量有顯著 的 影 響 。Du 等通過電鍍金剛石砂輪磨削2 維 C/SiC 復合材料,對纖維定向磨削工藝進行研究,在實驗條件一定的情況下,磨削切向力與法向力相比要大一些,這與研磨普通材料不同。李巾錠等采用 Abaqus 軟件建立有限元模型,數值模擬單顆粒金剛石平面磨削的過程,發現隨著鉆速的提高磨削力變小,加工質量提高。

與其他加工方法相比,傳統的機械加工成本較低,但是加工過程中會出現分層,毛刺,纖維斷裂,纖維拔出等加工缺陷。加工過程中刀具磨具的磨損也比較嚴重,這些因素制約了傳統機械加工加工C/SiC 復合材料的應用 ,但在一些特殊的情況下由于成本、加工條件的局限只能采用傳統的機械加工。

圖 11 磨削 C/SiC 復合材料的磨削方向及基準面示意圖

2.3

超聲振動輔助加工應用超聲波振子使刀具出現頻率較高的直線振動,使得材料與粒子發生撞擊,最終實現材料的微量去除。超聲振動加工過程中作用力小,對工件表面損傷小,加工質量好,適用于打孔和型腔成型加工等。超聲振動輔助加工包括超聲振動輔助銑削以及超聲振動輔助鉆削等。

劉艷等通過超聲振動輔助切削加工 C/SiC復合材料探究單因素變量(轉速、進給速率、切削深度等)對加工過程中切削力的影響,結果表明:隨著進給速率和切削深度的增加,主軸轉速的減小,加工過程中的切削力逐漸增加。Wang 等通過超聲振動切削二維 C/SiC 復合材料,探究刀具振動對表面加工質量的影響,如圖12 所示,研究表明:刀具振幅對加工表面的粗糙度有比較重要的影響,振 幅 越 大 ,表面粗糙度越小 。姜慶杰針對C/SiC 復合材料加工困難的問題,提出超聲扭轉振動銑削的加工方法,研究表明:相較于傳統銑削,超聲銑削過程中的各向銑削力明顯降低。

圖 12 C/SiC 復合材料的普通銑磨與超聲振動輔助銑磨對比

鄭景珍采用旋轉超聲振動銑磨加工 C/SiC復合材料,并與普通銑磨加工實驗進行了對比,結果表明在相同工藝條件下,超聲振動加工切削力遠小于普通加工,切削質量更好。湛青坡采用超聲輔助銑磨 C/SiC 復合材料,如圖 13 所示,結果表明:超聲輔助加工可提高復合材料表面加工質量,降低磨削力。王明海等對 C/SiC 復合材料進行超聲振動扭轉與傳統銑槽加工對比,結果表明:超聲振動輔助加工過程更加穩定,抑制加工損傷的出現。唐軍等對 C/SiC 復合材料進行超聲振動輔助銑削,研究工藝參數對表面質量、微觀形貌的影響。

超聲振動輔助加工相較于傳統的機械加工而言是一種新型的加工方法,超聲振動輔助加工獲得的加工表面質量要高于傳統的機械加工。但是由于 C/SiC 復合材料優良力學性能及各項異性,加工中一些常見的缺陷如崩邊、毛刺仍無法完全避免。并且,由于目前這一種加工方法還不成熟,成套的加工設備成本較高,許多這方面的研究還僅處于實驗室探索階段,應用于生產中還要一段時間。

圖 13 C/SiC 復合材料的超聲振動輔助加工 SEM 圖 (a)普通銑磨;(b)超聲振動銑磨

相較于其他的加工方法,激光加工具有功率密度大,加工效率高,無接觸加工,加工缺陷少,不存在刀具磨損等 優點 ,這些優點使其成為加工C/SiC 復合材料的重要方式。目前激光加工的研究主要集中在:去除機理、參數優化、加工工藝(有無保護氣體)等方面。

Sciti 等采用飛秒激光燒蝕 C/SiC 復合材料,研究材料的去除機理,如圖14所示,結果表明:激光燒蝕材料時激光與碳纖維材料相互作用,存在熔化、熱汽化、超快熔化、相爆炸、庫侖爆炸和光子機械破損等材料變化機理。Wang 等利用皮秒激光對 C/SiC 復合材料微加工技術和機理進行研究,研究表明:在皮秒激光的高功率下,會產生大量的氣相物質和強烈的沖擊波,產生高的反沖壓力,碎片會以高速噴射出來。

Liu 等采用高能量皮秒激光燒蝕 C/SiC復合材料,研究加工參數對加工質量的影響,結果表明:隨著掃描速度和螺旋線間距的增加加工質量得到改善,說明激光加工過程中參數的優選比較重要。Zhai 等采用飛秒激光對 2 維碳纖維增強碳化硅(C/SiC)復合材料進行加工,如圖 15 所示,獲得飛秒激光加 工 C/SiC 復合材料的燒蝕閾值 為1.63 J/cm2,證明 C/SiC 復合材料表面加工前的粗糙度對燒蝕效果影響較大,C/SiC 復合材料表面上的材料去除的一致性差,飛秒激光加工 C/SiC 復合材料的微槽質量相對較高。

圖 14 C/SiC 復合材料的飛秒激光加工 SEM 圖 (a)孔入口;(b)孔截面;(c)類硅酸鹽枝晶;(d)孔內壁

圖 15 不同功率及掃描速下飛秒激光燒蝕 C/SiC 復合材料的 SEM 圖 (a),(c)0.5 W;(b),(d)1 W(速率從左到右為:1.5 mm/s、1.2 mm/s、0.9 mm/s、0.6 mm/s、0.3 mm/s)

除了在正常的工藝條件下研究 C/SiC 復合材料的激光加工外,一些研究人員還研究在保護氣體的氛圍下激光燒蝕 C/SiC 復合材料,與正常實驗進行對比,探究保護氣體對激光加工的表面質量的影響 。Wang 等在超音速氣流下采用激光燒 蝕C/SiC 復合材料并與沒有氣流的普通激光燒蝕做對照,如圖 16 所示,結果表明:超音速氣流下的燒蝕形貌不同于普通燒蝕的形貌,且在超音速氣流下的氧 化 現 象 不 明 顯 。Zhai 等在飛秒激光加 工C/SiC 復合材料時加入氬氣作為保護氣體,結果表明:在通入保護氣體時加工所得表面熱影響區小,所得加工質量較好。因此相較于普通激光加工,通入保護氣體后所得的加工表面熱影響區小,可以抑制加工過程中的氧化,得到加工質量更好的表面質量。但是加工過程中加入保護氣體后進一步增加了加工成本,目前在實際生產中并不能得到廣泛的應用。

相較于傳統機械加工,激光加工是一種精確、高效的加工 C/SiC 復合材料的方法。可以避免傳統的機械加工中分層、毛刺、崩邊等常見加工缺陷,在航天航空應用中,/SiC 復合材料的微孔加工不可避免,傳統的機械加工加工難度大、需要設計特殊的夾具及刀具,進一步提高加工成本,降低經濟效益,此時激光加工成為代替傳統機械加工的最優選擇。但激光加工相較于傳統機械加工仍存在以下問題:激光加工過程中材料的去除量難以控制、加工過程中熱影響區及燒蝕氧化層難以避免。

圖 16 C/SiC 復合材料的普通激光加工與加入保護氣體后燒蝕形貌對比圖 (a)普通激光加工;(b)加入保護氣體后加工

除了傳統的加工方法之外,一些特種加工方法( 如 電 火花加工 、水射流加工等 )也用于加工C/SiC 復合材料。電火花加工 C/SiC 復合材料的研究主要集中在過程中力的預測上。Pachurary等對 C/SiC 復合材料的電火花制孔操作進行實驗研究,確定脈沖電流,間隙電壓是在孔洞圓度和過切中最重要的影響參數。Guu 等 研究在低溫下防止纖維斷裂和脫落(入口表面比在出口處總是更嚴重)的可能脈沖電流(低于 0.2 A),材料去除的主要機制為熔化和蒸發。Wei 等通過電火花加工 C/SiC 復合材料,探究間隙電壓和占空比對加工表面損傷和效率的影響,如圖17所示,結果表明:高間隙電壓或低占空比改善了碎屑疏散,減少了加工缺陷,提高了加工效率。

磨料水射流加工是一種切削和成型硬質陶瓷(如 SiC)的優良工藝。在難以加工的纖維增強陶瓷基復合材料中,由于復合材料的各向異性,加工過程變得更具挑戰性,特別是二維編織 C/SiC 復合材料易出現斷裂缺陷。Ramular 等用高壓磨料水射流來擊穿 C/SiC 復合材料,所得孔的質量較好,未出現層間裂縫或纖維分層的缺陷。張運祺對磨料水射流的加工原理進行闡述,并系統介紹切割復合材料的水射流裝置,由于這一方法是冷加工,未出現熱影響區,因此所得加工的精度較高,質量較好。西北工業大學超高溫結構復合材料重點實驗室發展了 CMC-SiC 材料的高速磨料流加工技術,解決了CMC-SiC 材料切割、打孔的加工速率和效率問題。

圖 17 C/SiC 復合材料電火花加工的表面形貌(a)裂紋擴展(b)纖維斷裂

總結與展望

由于航空航天、核工業和汽車工業對 C/SiC 復合材料的需求逐步增長,使得 C/SiC 復合材料的制備方法和加工工藝逐漸成為研究的熱點。C/SiC 復合材料的常用制備 方 法 有 :先驅體浸漬裂解法(PIP),化學氣相滲透法(CVI),反應熔體浸滲法(RMI),熱壓燒結法(HPS),綜合方法等,每種制備方法的優勢和缺點不同,因此其應用范圍略有不同。制備零件比較復雜的 C/SiC 復合材料時,要求力學性能優良、材料均勻性好,一般采用先驅體浸漬裂解法或者化學氣相滲透法進行制備。制備零件力學性能要求不高且形狀簡單的 C/SiC 復合材料時,一般采用反應熔體浸滲法或熱壓燒結法制備,進而可降低生產成本。

在傳統機械加工中,存在刀具磨損嚴重、加工缺陷無法避免等問題,研究集中于刀具選擇、參數優化及 C/SiC 復合材料的去除機制。相比于傳統機械加工,超聲振動輔助機械加工的方法降低了刀具的磨損,一定程度上抑制分層和毛刺缺陷,提高了加工精度,但不能完全避免加工缺陷,且成套的超聲振動輔助加工設備成本較高,尚不能廣泛應用于實際生產中。激光加工雖然不存在機械加工過程中刀具磨損、分層和毛刺加工缺陷的問題,且加工效率高,但加工后的 C/SiC 復合材料表面存在熱影響區和燒蝕氧化層,利用超短脈沖(如飛秒激光)技術、優化激光參數及加入保護氣體等方法可降低熱影響區的面積和燒蝕氧化層的厚度。

雖然,國內外很多學者對 C/SiC 復合材料的加工技術的基礎理論(去除機理、參數優化等)進行了研究,但仍不能對 C/SiC 復合材料實現高效、精密、穩定和無損加工。新型 C/SiC 復合材料制備將向勻質、氣孔率低、物理和化學性能提高且穩定的方向發展。傳統機械加工 C/SiC 復合材料的技術,需進一步優選切削刀具材料,開發新型刀具結構,優化工藝參數等,進而減小加工缺陷。C/SiC 復合材料的超聲輔助加工技術,需進一步研究超聲振動的刀具與材料之間的耦合作用機制、振動作用下的材料去除機理、開發新型超聲振動設備和優化工藝方法等,進而提高 C/SiC 復合材料的加工質量。C/SiC復合材料激光加工技術,尚需基于數值仿真軟件,結合激光燒蝕實驗,深入探究 2.5 維或者 3 維 C/SiC復合材料的激光加工去除機理,提出降低熱影響區的面積和燒蝕氧化層的厚度的新工藝措施。最后,采用其他特種加工(離子束、電子束等)或者復合加工方法加工 C/SiC 復合材料,探尋 C/SiC 復合材料高效、精密、穩定和無損加工的可能性。

文章內容轉載:CTSA熱噴涂技術平臺