今天我們就來了解一下光刻機。

在整個芯片制造工藝中,幾乎每個工藝的實施,都離不開光刻的技術。光刻也是制造芯片的最關鍵技術,他占芯片制造成本的35%以上。

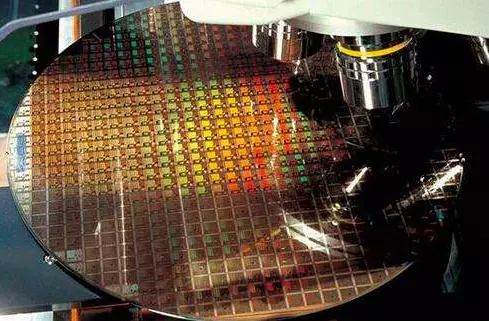

當芯片完成 IC 設計后,就要委托晶圓代工廠進行芯片制造封裝。

芯片制造中,晶圓必不可少,從二氧化硅(SiO2)礦石,比如石英砂中用一系列化學和物理冶煉的方法提純出硅棒,然后切割成圓形的單晶硅片,這就是晶圓。

從硅棒上切下的晶圓片

晶圓是制造各式電腦芯片的基礎。我們可以將芯片制造比擬成用積木蓋房子,藉由一層又一層的堆疊,完成自己期望的造型(也就是各式芯片)。然而,如果沒有良好的地基,蓋出來的房子就會歪來歪去,不合自己所意,為了做出完美的房子,便需要一個平穩的基板。對芯片制造來說,這個基板就是晶圓。

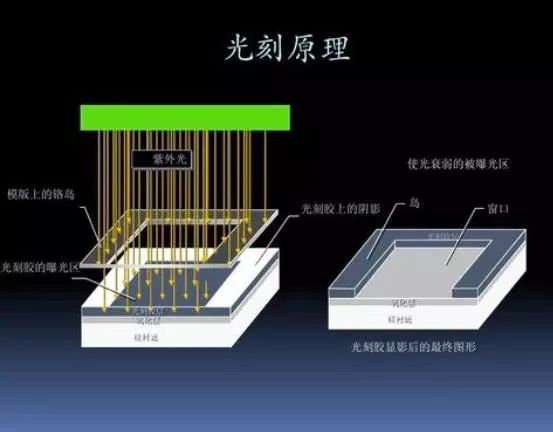

光刻技術是一種精密的微細加工技術。常規光刻技術是采用波長為2000~4500埃的紫外光作為圖像信息載體,以光致抗光刻技術蝕劑為中間(圖像記錄)媒介實現圖形的變換、轉移和處理,最終把圖像信息傳遞到晶片 (主要指硅片) 或介質層上的一種工藝。

光刻技術就是把芯片制作所需要的線路與功能區做出來。簡單來說芯片設計人員設計的線路與功能區“印進”晶圓之中,類似照相機照相。照相機拍攝的照片是印在底片上,而光刻刻的不是照片,而是電路圖和其他電子元件。

就好像原本一個空空如也的大腦,通過光刻技術把指令放進去,那這個大腦才可以運作,而電路圖和其他電子元件就是芯片設計人員設計的指令。

光刻包括光復印和刻蝕工藝兩個主要方面:

1. 光復印工藝:經曝光系統將預制在掩模版上的器件或電路圖形按所要求的位置,精確傳遞到預涂在晶片表面或介質層上的光致抗蝕劑薄層上。

2. 刻蝕工藝:利用化學或物理方法,將抗蝕劑薄層未掩蔽的晶片表面或介質層除去,從而在晶片表面或介質層上獲得與抗蝕劑薄層圖形完全一致的圖形。集成電路各功能層是立體重疊的,因而光刻工藝總是多次反復進行。例如,大規模集成電路要經過約10次光刻才能完成各層圖形的全部傳遞。

而光復印技術就是光刻機,而刻蝕工藝就是蝕刻機。

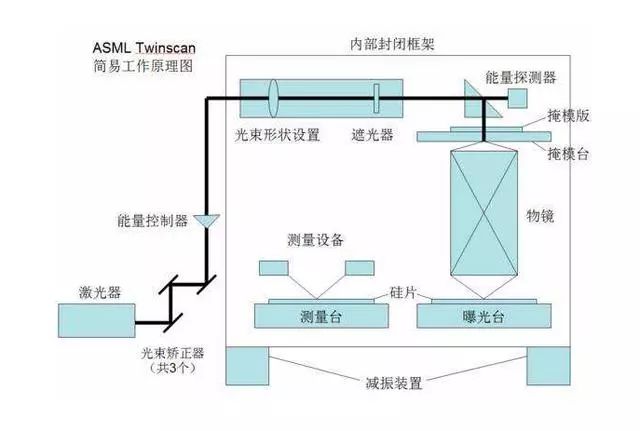

在光刻技術的原理下,人們制造了光刻機,光刻機通過一系列的光源能量、形狀控制手段,將光束透射過畫著線路圖的掩模,經物鏡補償各種光學誤差,將線路圖成比例縮小后映射到晶圓上,不同光刻機的成像比例不同,有5:1,也有4:1。然后使用化學方法顯影,得到刻在晶圓上的電路圖(即芯片)。

一般的光刻工藝要經歷硅片表面清洗烘干、涂底、旋涂光刻膠、軟烘、對準曝光、后烘、顯影、硬烘、激光刻蝕等工序。經過一次光刻的芯片可以繼續涂膠、曝光。越復雜的芯片,線路圖的層數越多,也需要更精密的曝光控制過程。現在先進的芯片有30多層。

可以說光刻決定了半導體線路的精度,以及芯片功耗與性能,相關設備需要集成材料、光學、機電等領域最尖端的技術。

芯片內部結構

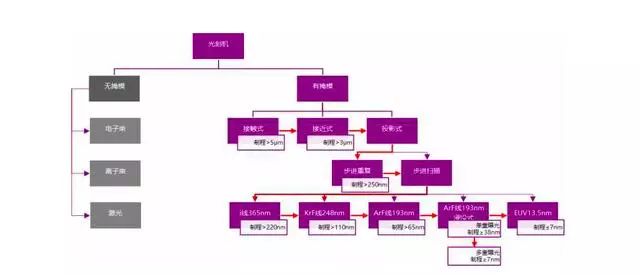

光刻機的種類有很多種,按照用途可以分為好幾種:有用于生產芯片的光刻機;有用于封裝的光刻機;還有用于LED制造領域的投影光刻機。用于生產芯片的光刻機是中國在半導體設備制造上最大的短板。

因為光學光刻是通過廣德照射用投影方法將掩模上的大規模集成電路器件的結構圖形畫在涂有光刻膠的硅片上,通過光的照射,光刻膠的成分發生化學反應,從而生成電路圖。限制成品所能獲得的最小尺寸與光刻系統能獲得的分辨率直接相關,而減小照射光源的波長是提高分辨率的最有效途徑。

最早的光刻機采用接觸式光刻,即掩模貼在硅片上進行光刻,容易產生污染,且掩模壽命較短。此后的接近式光刻機對接觸式光刻機進行了改良, 通過氣墊在掩模和硅片間產生細小空隙,掩模與硅片不再直接接觸,但受氣墊影響,成像的精度不高。

根據所使用的光源的改進以及雙工作臺、沉浸式光刻等新型光刻技術的創新與發展,光刻機經歷了 5 代產品的發展,每次光源的改進都顯著提升了升光刻機的工藝制程水平,以及生產的效率和良率。

現在廣泛使用的光刻機分為干式和浸沒式,45nm以下的高端光刻機的市場中,ASML是目前市場的龍頭,占據 80%以上的份額。

而目前最為先進的光刻機叫EUV光刻機,目前華為麒麟990 5G版首次采用了7nm EUV技術,EUV技術也叫紫外光刻(Extreme Ultraviolet Lithography),它以波長為10-14納米的極紫外光作為光源的光刻技術。具體為采用波長為13.4nm 的紫外線,目前1-4 代光刻機使用的光源都屬于深紫外光,而5代EUV光刻機則屬于極紫外光。

根據瑞利公式(分辨率=k1·λ/NA),這么短的波長可以提供極高的光刻分辨率。在1985年左右已經有半導體行業科學家就EUV技術進行了理論上的探討并做了許多相關的實驗。

在摩爾定律的規律下,以及在如今科學技術快速發展的信息時代,半導體行業人員對于半導體的未來發展充滿憂慮。所以便想通過新的光刻技術來對當前的芯片制造方法做出全面的改進,推動半導體行業進入新的發展。

光刻機龍頭企業 ASML 從 1999 年開始 EUV 光刻機的研發工作,原計劃在 2004 年推出產品。但直到 2010 年 ASML 才研發出第一臺 EUV 原型機, 2016 年才實現下游客戶的供貨,比預計時間晚了十幾年。直到2019年,第一款7nm EUV 工藝的芯片 Exynos 9825 才正式商用。

EUV 光刻機面市時間表的不斷延后主要有兩大方面的原因,一是所需的光源功率遲遲無法達到 250 瓦的工作功率需求,二是光學透鏡、反射鏡系統對于光學精度的要求極高,生產難度極大。到了2020年,主流的手機旗艦芯片都將采用EUV技術。

受《瓦森納協定》影響,“瓦森納安排”規定成員國自行決定是否發放敏感產品和技術的出口許可證,并在自愿基礎上向“安排”其他成員國通報有關信息。但“安排”實際上完全受美國控制。所以中國在前幾年一直無法獲取到最新的光刻機,直到2018年,中芯國際花費1.2億美元向荷蘭頂級光刻機廠商ASML訂購了一臺最先進的EUV(極紫外光)技術光刻機。

和西方國家相比,中國一直最為缺少半導體生態,而這也限制了中國光刻機的發展,像國外,IC設計廠商、晶圓體代工廠直接和光刻機進行技術交流、扶持,從而形成一條完整的產業鏈,擁有完整的半導體生態,光刻機制造廠商可以生產出最符合IC設計廠商以及晶圓體加工廠的設備,而IC設計廠商、晶圓體代工廠對光刻機制造廠商的技術對接、扶持又促進了光刻機設備的技術發展,從而形成一個正循環。

比如中國臺灣臺積電林本堅創新性地提出浸沒式光刻設想后, ASML開始與臺積電合作開發第四代浸沒式光刻機,并在 2007年成功推出第一臺浸沒式光刻機TWINSCANXT:1900i,該設備采用折射率達到 1.44 的去離子水做為媒介,實現了 45nm 的制程工藝,并一舉壟斷市場。

這造成當時的另兩大光刻巨頭尼康、佳能主推的157nm 光源干式光刻機被市場拋棄,不僅損失了巨大的人力物力,也在產品線上顯著落后于 ASML,這也是尼康、佳能由盛轉衰,ASML 一家獨大的重要轉折點,而這一方面又鞏固了臺積電在晶圓代工上的龍頭地位,讓臺積電掌握了最為先進的制加工工藝,促進了臺積電的發展。

中國市場是沒有這樣的半導體生態的,除了海思之外,上下游都沒有在世界領先的半導體廠商進行反哺產業鏈,在2017年梁孟松加入中芯國際之后,中芯國際才掌握了12納米的加工工藝,與臺積電還有著明顯差距。

目前上海微電子在封裝光刻機和LED光刻機領域都取得了突破,公司的封裝光刻機已在國內外市場廣泛銷售,國內市占率達到80%,全球市占率40%,但是用于生產芯片的光刻機目前才掌握90nm光刻機,目前上海微電子在攻克45nm的工藝技術。

上海微電子裝備有限公司光刻機現場展示

而至于曝光的中國研發成功紫光超分辨光刻機實現22納米工藝制程,結合多重曝光技術后,可用于制造10納米級別的芯片,純屬誤讀,紫光超分辨光刻機適用于特殊應用,類似的應用范圍是光纖領域、5G天線,無法應用在集成電路領域。

超分辨光刻設備加工的4英寸光刻樣品

為什么造光刻機這么難,光刻機需要體積小,但功率高而穩定的光源。ASML的頂尖光刻機,使用波長短的極紫外光,光學系統極復雜,而位于光刻機中心的鏡頭,由20多塊鍋底大的鏡片串聯組成。鏡片得高純度透光材料+高質量拋光。ASML的鏡片是蔡司技術打底。鏡片材質做到均勻,需幾十年到上百年技術積淀,德國一些拋光鏡片的工人,祖孫三代在同一家公司的同一個職位。

有頂級的鏡頭和光源,沒極致的機械精度,也沒有用。光刻機里有兩個同步運動的工件臺,一個載底片,一個載膠片。兩者需始終同步,誤差在2納米以下。兩個工作臺由靜到動,加速度跟導彈發射差不多。而中國目前還缺少這樣的核心器件,還需要海外進口。

中科院院士劉明表示雖然這些年我國在關于光刻機的很多領域取得進展,但是總體來說國內的光刻機技術與國外技術依舊有15到20年的差距。

目前中國在蝕刻機領域已經突破了5nm,追平與世界的差距,我們也希望有一天我們能夠在光刻機領域利用后發優勢追求與世界的差距。

文章轉載自微信公眾號:DT新材料