二氧化碳通過電解轉化成有使用價值的化學品一直是研究人員關注的科研領域。特別是在低于100攝氏度的低溫條件下進行二氧化碳的電化學轉變目前已經接近實現工業規模。而在基礎研究領域,僅在2019年就有超過600篇論文涉及到了相關催化劑的優化改良。在這里,我們精選總結了近年來二氧化碳電還原方向取得的重大研究突破,看看這些研究是如何推動這個領域的工業化。

電解槽研究達到中試規模

如何提升催化劑穩定性曾經一度是主要的研究焦點,不過目前人們已經實現了催化劑的穩定長期性能。催化劑穩定性與電池配置以及測試條件高度相關。例如,太陽能賦能的二氧化碳和水的電化學還原生成合成氣的過程,能夠可持續生產極具價值的化學品。然而,以往二氧化碳—一氧化碳電解槽的電流密度小且穩定性不足,限制了規模化人工光合成系統的發展。

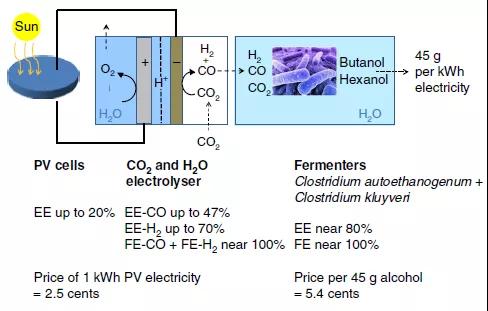

針對這一問題,德國西門子公司的Guenter Schmid(通訊作者)團隊[1]利用了可商用的銀基氣體擴散電極。該電極通常使用在工業規模的氯-堿電解過程中,而研究人員則以此電極作為二氧化碳電解槽的陰極。檢測發現,由此形成的電解槽在超過1200小時的連續運行后,電流密度依然可高達300?mA cm–2。這一二氧化碳電解槽可被連接到發酵模塊(fermentation module),這樣一來,從電解槽出來的合成氣可以直接轉化成具有高碳選擇性的丁醇和己醇。研究計算顯示。光伏電能、二氧化碳和水轉變成醇類的法拉第效率可接近達到100%。利用這一雜化系統,研究表示人工光合成高價值化學品(丁醇/己醇)可能達到幾萬噸每年的產量,已經接近工業化規模水平。

圖1 從二氧化碳和水光合成丁/己醇的模塊示意圖[1]

二氧化碳可直接轉化成甲酸

在二氧化碳電解轉化成的產物中,甲酸是一種比較有價值的化學品。然而,電催化二氧化碳還原通常在電解質溶液中進行以便電極之間發生離子傳導,因此電催化轉化甲酸過程的產物通常與可溶性性鹽混合形成甲酸鹽,需要耗能的下游分離步驟進一步純化產物。這就限制了二氧化碳還原甲酸的工業化發展。

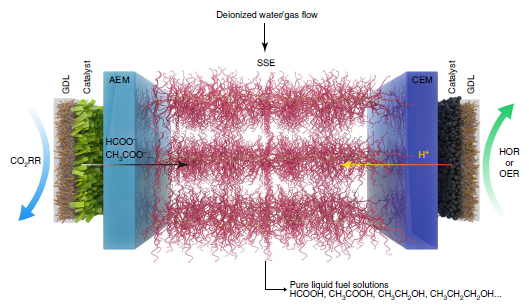

圖2 具有固態電解質的二氧化碳還原電池示意圖[2]

萊斯大學的汪淏田(通訊作者)團隊[2]利用固態電解質在電池中實現了二氧化碳連續電催化轉化生成純液體燃料溶液。在這個過程中,電化學產生的陽離子(如氫離子)和陰離子(如甲酸根離子)相互結合形成不含其他離子的純產物溶液。在陰極上利用甲酸選擇性(法拉第效率大于90%)和極易規模化的鉍催化劑,研究證實了該過程可生產濃度達12M的純甲酸溶液。研究也展示了長達100小時的0.1M甲酸的連續穩定生產,同時催化選擇性和活性幾乎不變。同樣地,利用銅催化劑,研究還實現了如醋酸等其他無電解質液體產物。這一工作在可規模化電池上實現了二氧化碳電催化直接還原成甲酸的過程,展示了二氧化碳電還原的工業化前景。

C2產率已經接近工業化速度

除了轉化成一氧化碳和甲酸外,二氧化碳電還原的C2產物(如乙醇等)也是研究關心的問題。一步法是生產C2產品的重要方法。在這個方法中,二氧化碳首先被活化形成一氧化碳中間體,隨后一氧化碳經過加氫形成HCO、再通過C-C鍵形成最終的C2產物。這些過程都要求在同一個裝置中完成,因此對催化劑的復雜性要求更高。

圖3 二氧化碳-乙醇轉化的協同策略[3]

多倫多大學的Edward H. Sargent(通訊作者)課題組[3]提出了一種分子-金屬催化劑表面的協同催化劑設計。這一設計旨在建立富含反應中間體的局部環境,從而提高從二氧化碳和水電合成乙醇的能力。研究人員首先利用一系列能夠催化二氧化碳形成一氧化碳的卟啉基金屬復合物對銅表面進行功能化,再利用DFT計算和拉曼、X射線等譜學表征,發現局部一氧化碳展現出高濃度特點,能夠有利于碳碳耦合、控制反應路徑以高效生產乙醇。驗證實驗的結果,二氧化碳-乙醇轉變的局部電流密度也達到了(124?mA?cm?2)(?0.82 V vs RHE),但由于抑制氫氣生成的問題沒有解決,其法拉第效率略有下降(41%)。這一催化劑后又被集成到薄膜電極組裝系統,也實現了13%左右的全局能量效率。

二氧化碳電化學還原產生C2化學品的另外一個挑戰是生成的氣體都是疏水的,而產物反應又需要水分子的參與。氣體往往需要擴散穿過液態電解質與催化劑表面接觸,這也限制了C2生產能力的進步。為了克服這一問題,多倫多大學的Edward H. Sargent和David Sinton(共同通訊作者)合作[4]將離子聚合物(ionomer)組裝體和銅電催化劑結合形成新型3D催化劑。這一復合催化劑具有離子聚合物體相異質結(CIBH)結構,能夠分離氣體、離子和電子輸運。這一結構包含金屬層和超精細離子聚合物層,其中離子聚合物層進行了疏水和親水功能化,能夠組裝形成結構差異化的形貌,并有利于氣體和離子在金屬表面的輸運:氣體傳輸可通過疏水區域的側鏈進行提升,使氣體擴散得以擴展;同時,水的吸收和離子出現在親水區域。由此帶來的結果是,活性位點附近的氣體反應物、離子和電子大幅增加,反應界面由亞微米尺度提升到了幾個毫米水平。以此為策略設計的催化劑在7M磷酸鹽電解質中實現了高效的二氧化碳電還原反應,乙烯的局部電流密度可以到達1.3 A cm?2(陰極能量效率為45%)。這一電流密度是迄今為止在二氧化碳生產C2化學品過程中觀測到的最高值,已經可以完全滿足工業規模相關的應用需求。

圖4 氣相電催化中離子聚合物的氣液分離傳輸通道[4]

雖然基礎研究領域報道了許多二氧化碳電化學還原產物,但目前只有一氧化碳、甲酸以及乙烯等在商用水平的電流密度(超過100 mA cm?2)上展現出相對較高的法拉第效率。在C2產物中,乙醇具有很高的能量密度,是一種常用的高辛烷值燃料。乙醇的全球需求持續處在高位,其全球市場規模可達到750億美元左右。

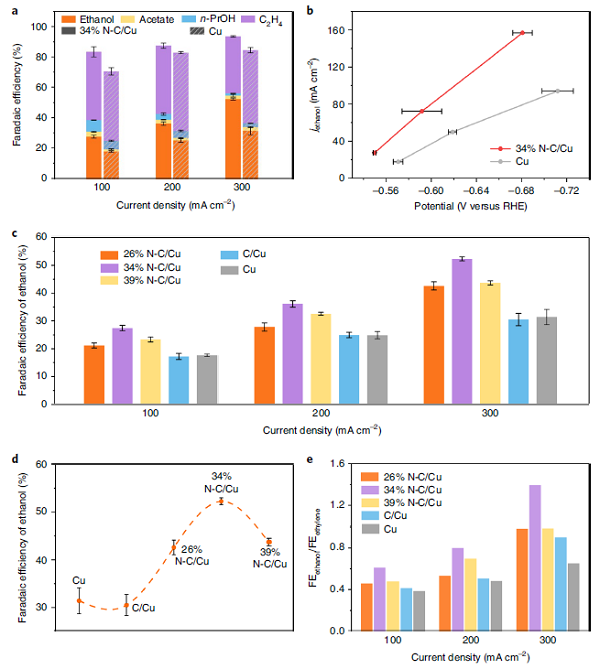

圖5 利用氮摻雜碳層改性后銅催化劑的二氧化碳電還原表現[51]

而在二氧化碳電還原反應中,乙醇和乙烯是兩種主要的C2競爭產物。一般認為,這兩種產物衍生自共同的關鍵中間體(HOCCH*),HOCCH*中碳氧鍵斷裂產生了乙烯。對二氧化碳電還原反應進行技術經濟分析發現,只有當局部電流密度超過100 mA cm?2時,C2產物才會開始產生經濟效益。這意味著即使二氧化碳電還原反應的全局電流密度超過10 mA cm?2,乙醇產物的法拉第效率需要進一步提高才能推進商業化。Edward H. Sargent(通訊作者)的團隊[5]報道了一類可實現52%左右乙醇法拉第效率和31%乙醇陰極能量效率的催化劑。研究發現,在銅表面涂覆氮摻雜碳層,賦予了催化劑強大的供電子能力,可以在HOCCH*中提高碳碳鍵的耦合、抑制碳氧鍵的斷裂,從而增強二氧化碳電還原過程中的乙醇產物選擇性。根據該研究的數據,利用氮摻雜碳層改性后銅催化劑在電流密度超過100 mA cm?2時的總法拉第效率高達83%,乙醇的法拉第效率也大幅提高,超過了已有報道的最佳數值(41%)。

圖5 利用氮摻雜碳層改性后銅催化劑的二氧化碳電還原表現[51]

而在二氧化碳電還原反應中,乙醇和乙烯是兩種主要的C2競爭產物。一般認為,這兩種產物衍生自共同的關鍵中間體(HOCCH*),HOCCH*中碳氧鍵斷裂產生了乙烯。對二氧化碳電還原反應進行技術經濟分析發現,只有當局部電流密度超過100 mA cm?2時,C2產物才會開始產生經濟效益。這意味著即使二氧化碳電還原反應的全局電流密度超過10 mA cm?2,乙醇產物的法拉第效率需要進一步提高才能推進商業化。Edward H. Sargent(通訊作者)的團隊[5]報道了一類可實現52%左右乙醇法拉第效率和31%乙醇陰極能量效率的催化劑。研究發現,在銅表面涂覆氮摻雜碳層,賦予了催化劑強大的供電子能力,可以在HOCCH*中提高碳碳鍵的耦合、抑制碳氧鍵的斷裂,從而增強二氧化碳電還原過程中的乙醇產物選擇性。根據該研究的數據,利用氮摻雜碳層改性后銅催化劑在電流密度超過100 mA cm?2時的總法拉第效率高達83%,乙醇的法拉第效率也大幅提高,超過了已有報道的最佳數值(41%)。

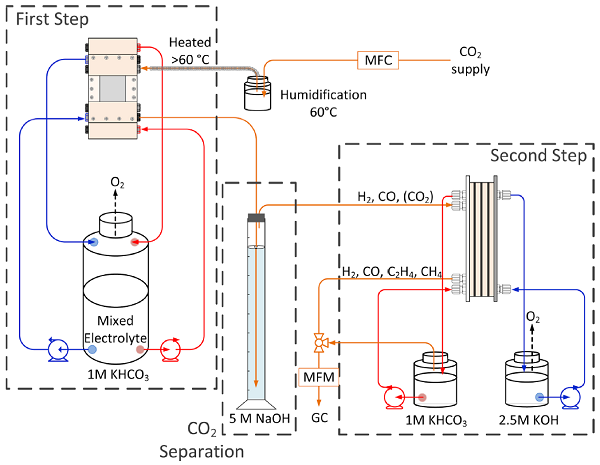

圖7 兩步二氧化碳電化學還原過程示意圖[7]

而近期,西門子公司的N. S. Romero Cuellar(通訊作者)等人[7]提出了一種新型的兩步電解法,展示了其工業化前景。作者利用兩塊分別以銀和銅作為氣體擴散電極的液流電池,將兩步二氧化碳電化學還原過程進行集成化。在這一集成系統中,作者實現了電解質、氣體和電極之間的巨大三相邊界區域,由此可以在工業級電流密度水平操作運行電化學還原過程。作者首先利用電壓/電流密度變化線掃分別研究兩個電解槽;而在分析第二個電解槽時,作者假定供應第一步的二氧化碳不會全部轉化成一氧化碳,即第一步的產物氣體是一氧化碳/二氧化碳的混合氣。以此假定,作者研究了不同比例混合氣的電還原反應,并發現二氧化碳的占比越高一氧化碳轉換成多碳產物的效率越低。因此,作者在第二步中用氫氧化碳吸附二氧化碳,從而有效增加集成系統的全局法拉第效率。根據計算,這一兩步策略的多碳產物(C2和C3)累計法拉第效率可以達到62%。

新型催化劑體系展現出可觀的應用前景

在傳統金屬催化劑不斷推進二氧化碳電還原工業化的時候,以有機金屬、MOF、單原子為代表的新型催化劑也展現出了可觀的應用前景。例如為了解決固態電催化劑在高電流密度和效率水平上的低選擇性表現,研究人員設計了分子催化劑以實現高選擇性和低過電勢,不過這類新型催化劑要想繼續商業化發展,依然要解決電流密度的問題。

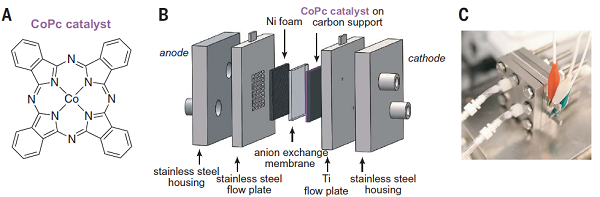

圖8 含有鈷基分子電催化劑的薄膜液流反應器[8]

在近期,巴黎大學的Marc Robert和英屬哥倫比亞大學的Curtis P. Berlinguette(共同通訊作者)等人[8]將可商用的酞菁鈷催化劑固定到與鎳泡沫OER催化劑串聯的氣體擴散碳層上,由此形成的液流反應器能夠通過以下兩個方面實現更高的電流密度:一方面克服了電解過程的質量傳輸問題;二方面是能夠往陰極上供應二氧化碳以解決二氧化碳在溶液介質中的低擴散問題。憑借這一策略,研究在薄膜液流反應器中展示了酞菁鈷基分子催化劑介導的二氧化碳-一氧化碳轉化,其在150 mA cm?2處的選擇性可達到95%以上。

表面配體可大幅提升反應性能

最后,利用配體策略以提高催化劑的選擇性和活性近年來也為二氧化碳電解工業化提供了全新的機會。在發現咪唑基離子液體的加入能夠降低反應過電勢、提高法拉第效率之后,近年的研究逐漸發現配體能夠改造反應金屬位點的電子密度、改變催化劑納米顆粒的晶面、調控中間體的結合強度、抑制副反應、幫助納米結構組裝、作為輔助催化劑等。

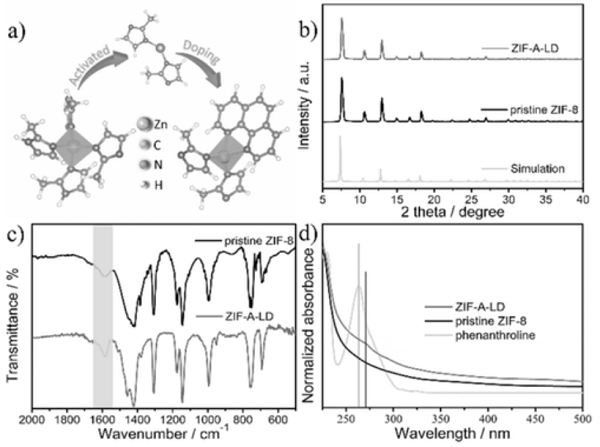

圖9 鄰二氮雜菲摻雜ZIF-8的結構及其表征[9]

例如南洋理工大學的王昕(通訊作者)課題組[9]就報道了一種配體摻雜策略,可以大幅提高MOF材料的二氧化碳電還原的催化活性。研究將具有供電子能力的1,10-鄰二氮雜菲摻雜進鋅基MOF(ZIF-8)中,形成二氧化碳電催化劑。實驗和理論證據揭示了鄰二氮雜菲的供電子性質能夠促進電荷轉移,誘導咪唑配體sp2碳原子上相鄰活性位點擁有更多的電子,從而產生*COOH,并最終增強一氧化碳生成的反應活性和法拉第效率。